(一)确定成型设备

选择成型设备的主要依据是成型制件所需的最大注射容量V成、锁模力F成、塑化量G成(见表2.2-39)。

表2.2-39 成型设备计算

表2.2-40 主流道推荐尺寸与设计要点

3.冷料穴

注射成型时,喷嘴前端的熔料温度较低,为防止其进入型腔,通常在流道末端设置用以集存这部分冷料的冷料穴。

冷料穴的设置如图2.2-4所示,即沿料流方向做成延长流道。

“→”表示料流方向

图2.2-4 冷料穴的设置

4.浇口

浇口是连接分流道和型腔的进料通道。在浇注系统各要素中,浇口的形状、尺寸和位置对塑件质量影响最大。

(1)浇口的形状和尺寸(表2.2-43)

表2.2-43 浇口的形状和尺寸

❷ 在避免喷射的前提下,浇口应开设在塑件端面较厚的部位,以利于熔料流动和补料,保证充模完整。

❸ 浇口位置的选择应有利于排气,尽量避免封闭产生气囊(图2.2-6)。

❹ 浇口位置的选择应能避免

在塑件表面产生熔接痕,特别是圆形或圆筒形塑件,在熔料汇集处应加开冷料穴(图2.2-7)。

❺ 浇口位置的选择应考虑定向方位对应力开裂的影响,一般应使分子定向与主要应力方向一致。对图2.2-8所示带有金属嵌件的塑件,浇口选在B处比A处更为有利。

❻ 对有细长型芯的圆筒形制件,应避免偏心进料,以防型芯受料流冲击变形。如图2.2-9的b、c所示。

❼ 大型或扁平薄壁制件为防止翘曲变形,可采用多点进料(图2.2-10所示)。

❽ 浇口应尽量开设在不影响塑件外观的部位,如边缘或底部。

❾ 浇口位置的选择应使塑料充模流程最短,以减少压力损失。

❿ 校核流动距离比。

流动比计算公式

螺纹型芯由于脱模的特殊需要,除自动脱螺纹以外,一般均做成活动形式,即随著塑件一起脱模,然后在模外手工旋下。螺纹型芯的固定方式参考图2.2-12、图2.2-13。

(四)导向机构

导向机构有三个作用:

(1)定位作用——保证模具闭合后型腔具有正确的形状。

(2)引导作用——保证型芯准确进入凹模。

(3)承受一定的侧向力。

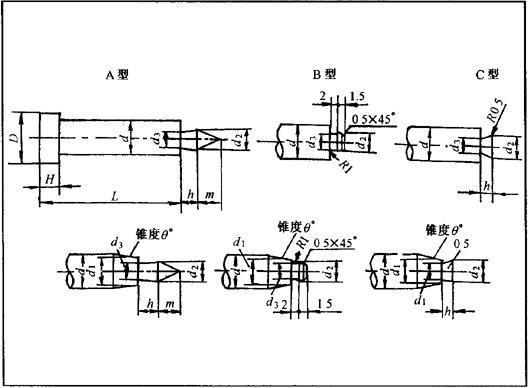

导柱导向是导向机构最普遍的形式,其结构如图2.2-14所示。

1.导柱导向机构设计要点

(1)导柱长度应比型芯端面高度高出6mm~8mm,以引导动、定模正确闭合。

(2)导柱、导套应有先导部分,一般均做成锥度或圆弧状。

(3)导柱的固定方式可参考图2.2-15,导套的固定方式可参考图2.2-16。

(4)导柱与导向孔(或导套)的配合一般为H8/f8。

(5)导柱的布置必须保证动、定模只能按一个方向合模。通常可采用相同直径不对称布置(图2.2-17b、c)或不同直径对称布置(图2.2-17a、d)形式。

图2.2-17 导柱的布置形式

(6)导柱与导套的组合形式见图2.2-18。

2.导柱导套的结构尺寸(参见表8.2-16~表8.2-18)

(五)推出机构

推出机构的作用是:塑件成型以后,使其从预定模板上脱出,所以又称为脱模机构。推出机构不仅要完成塑件的可靠脱出,而且要保证合模时与其他零件不发生干扰、完全复位。为此,推出机构设计应遵循的一般原则是:

(1)推出运动要可靠、灵活、无卡死现象,机构本身要有足够的强度和刚度,足以克服脱模阻力。

(2)保证塑件在推出过程中不变形。

(3)推出力的分布应尽量靠近型芯,且推出面积应尽可能大。

(4)推出力的位置应设在不易使塑件产生变形的部位,如凸缘、加强筋、厚壁等处,尽量避免推出力作用在塑件的平面上。

(5)为不影响塑件尺寸和使用,一般推出零件端头应稍高出成型零件表面(0.1mm左右)。

1.简单推出机构

是指塑件在推出零件的作用下,通过一次推出动作就能将塑件完全脱出的推出机构。又称一次推出机构。

表2.2-47 几种常用的简单推出机构

❹ 导向装置:在推板可能发生偏斜,造成推杆弯曲或折断的场合下,可设置推出机构导向装置(表2.2-3)。表中导柱18固定在动模板8上,也可固定在垫板4上或采用两端同时支承的方法。

(2)推管推出机构设计要点

❶ 推管推出的结构形式参见表2.2-50。

表2.2-50 常见推管推出的结构形式

❹ 对大型深腔塑件,为防止脱模过程中塑件与型芯间形成真空,应附设进气装置,如图2.2-21。

图2.2-21 进气装置

2.双推出机构

塑件在开模时,可能留在定模内,也可能留在动模里,这时则需要在定、动模两侧均设置推出机构,即双推出机构。

双推出机构通常用于两板模。表2.2-52是各种常用的双推出机构。

表2.2-52 常见的双推出机构

图2.2-23是伞齿轮脱螺纹型芯机构。开模时,导柱齿条通过齿轮传动机构带动螺纹型芯和螺纹拉料杆旋转,实现塑件和凝料的自动脱出。

图2.2-24是蜗轮蜗杆脱螺纹机构。蜗杆的动力可以利用开模动作,也可外加电机带动。

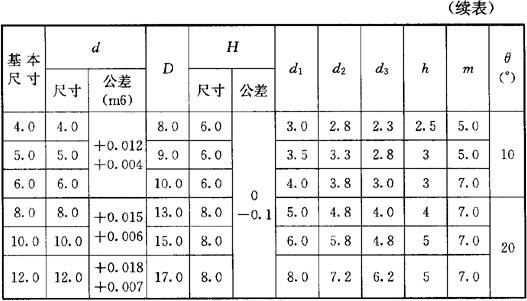

6.凝料的脱出

(1)主流道

主流道凝料脱出结构如图2.2-25所示。

通常所使用的拉料杆(推杆)有三种形式,其结构尺寸如表2.2-55。

表2.2-55 主流道拉料杆 (mm)

通常所使用的拉料杆有三种形式,其结构尺寸如表2.2-56。

表2.2-56 分流道拉料杆 (mm)

表2.2-57是浇道凝料自动脱落应用示例。

表2.2-57 凝料自动脱落示例

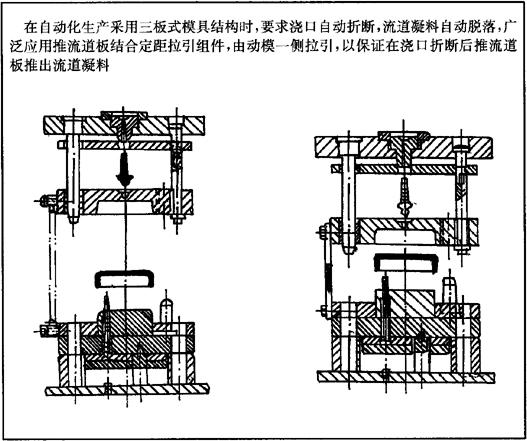

(六)侧向分型与抽芯机构

当塑件有与开模方向不同的内外侧孔或侧凹时,必须将成型倒孔或侧凹的零件做成可动结构。在塑件脱模前,将其先行抽出,然后再自模具中推出塑件;塑件脱模以后再将其复位。完成这一过程的机构叫侧向分型与抽芯机构。

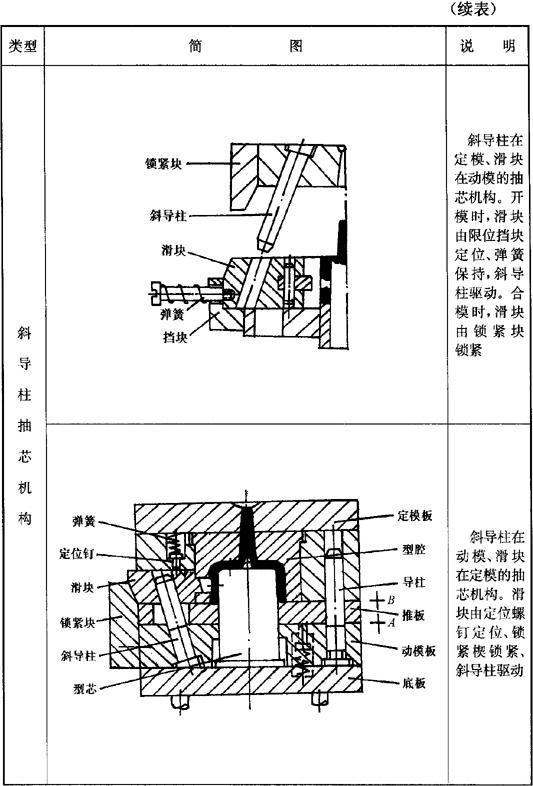

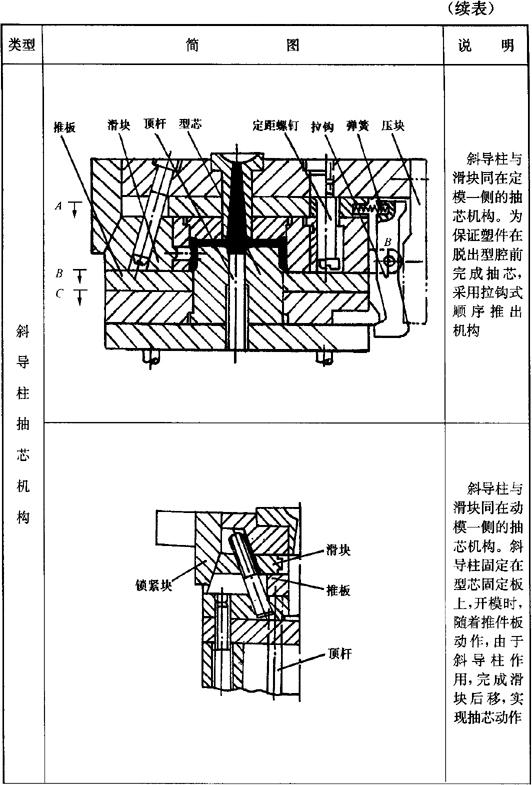

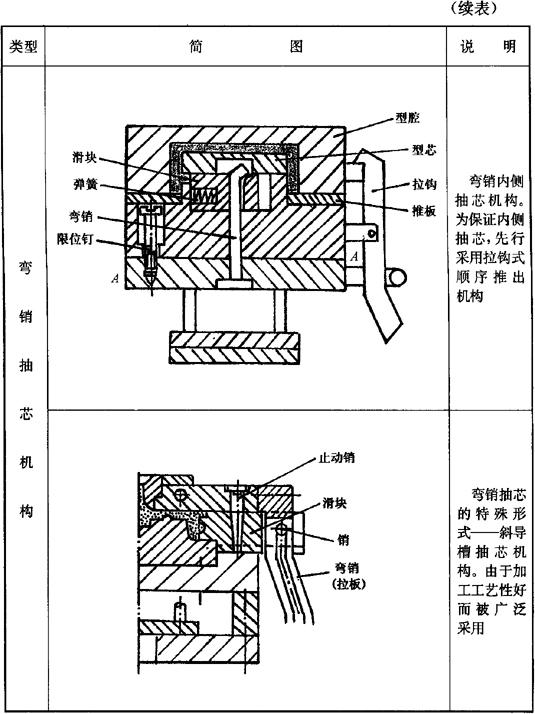

1.常用的侧向分型与抽芯机构(表2.2-58)

表2.2-58 常用的侧向分型与抽芯机构

2.侧向分型与抽芯机构的典型零件

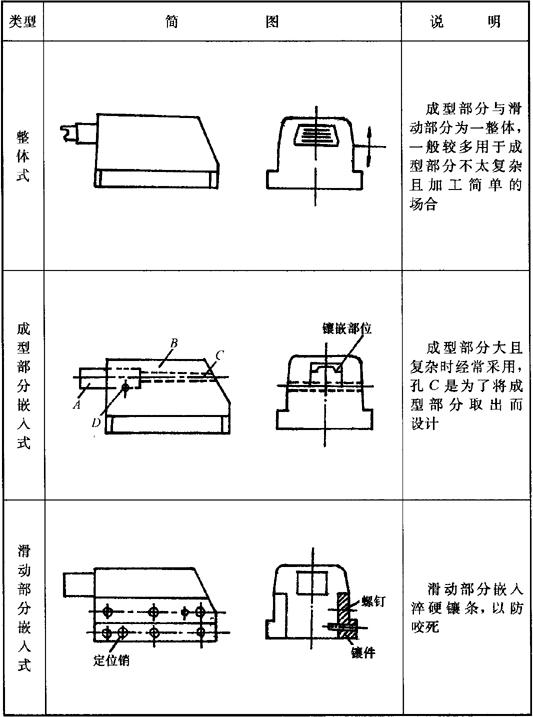

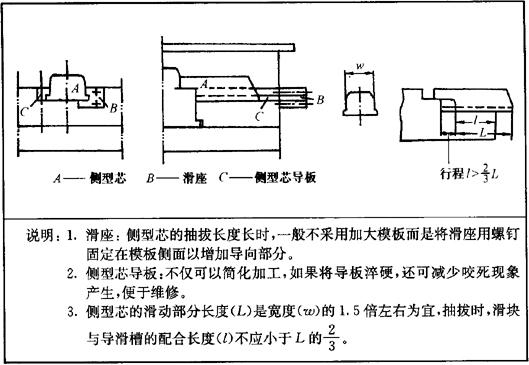

(1)滑块的结构与应用(表2.2-59)

表2.2-59 滑块的结构与应用

(2)导滑槽的结构与应用(表2.2-60)

表2.2-60 导滑槽的结构与应用

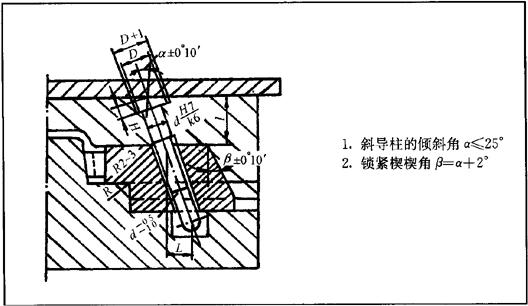

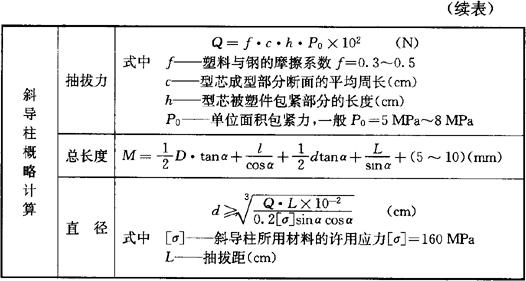

(3)斜导柱与锁紧角(表2.2-61)

表2.2-61 斜导柱与锁紧角

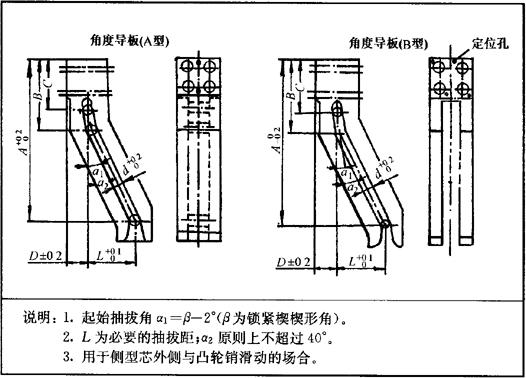

(4)斜导槽板的结构(表2.2-62)

表2.2-62 斜导槽板的结构

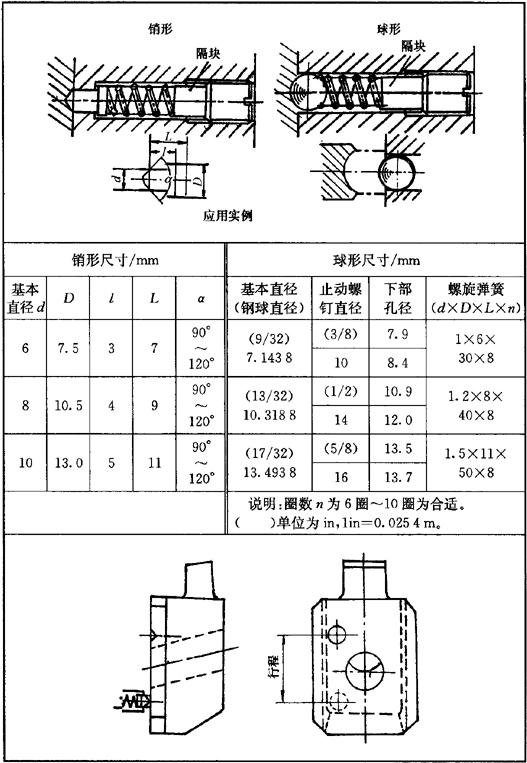

(5)侧型芯滑块的定位(表2.2-63)

表2.2-63 侧型芯滑块的定位

(七)模具的温度调节系统

在注射成型过程中,模具的温度直接影响成型塑件的质量(成型性、尺寸稳定性、变形、表观缺陷、物理力学性能等)和生产效率。温度调节的目的就是使模温控制在适合塑件质量要求的最佳成型的温度范围内。

热塑性塑料注射成型时要求模具温度较低,经济的调节方法是采用冷却水冷却,即在模具型腔周围或型内开设冷却水道,用循环水带走多余热量,达到调节模具温度的目的。

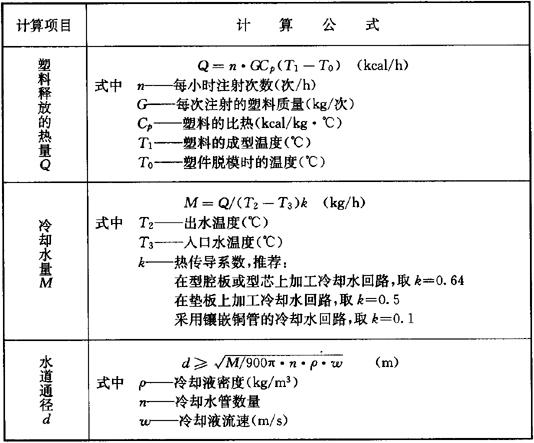

1.冷却装置的计算(表2.2-64)

表2.2-64 冷却装置的计算

2.设计要点

❶ 冷却水道的数量越多,对塑件的冷却也就越均匀。

❷ 水道与型腔表面各处最好有相同的距离。

❸ 对热量积聚大、温度上升快的部位要加强冷却。

❹ 尽量降低入水与出水的温度差。

❺ 冷却水道要避开塑件的熔接痕部位。保证水道密封。

❻ 冷却水道要便于加工和清理。

- 以意为主是什么意思

- 以意为之是什么意思

- 以意爲主是什么意思

- 以意爲之是什么意思

- 以意逆志是什么意思

- 以意逆志是什么意思

- 以意逆志是什么意思

- 以意逆志是什么意思

- 以意逆志是什么意思

- 以意逆志说是什么意思

- 以意逆志说是什么意思

- 以意逆志,是为得之是什么意思

- 以意逆志,是为得之是什么意思

- 以意领气是什么意思

- 以慎为键是什么意思

- 以慕容超之强,身送东市;姚泓之盛,面缚西都是什么意思

- 以戈春黍是什么意思

- 以成本为中心的订价策略是什么意思

- 以我量敌 以敌量我是什么意思

- 以我驭题,不为题所缚是什么意思

- 以战为守则守固是什么意思

- 以战争的胜利去取得和平是什么意思

- 以战养战是什么意思

- 以战去战,以杀去杀是什么意思

- 以战去战,虽战可也是什么意思

- 以所在国为本的管理导向是什么意思

- 以所得税为主体的税制模式是什么意思

- 以手加额是什么意思

- 以手加额是什么意思

- 以手护手是什么意思

- 以才学为诗是什么意思

- 以才学为诗是什么意思

- 以托管关系加入总协定是什么意思

- 以扫是什么意思

- 以扫是什么意思

- 以批代零是什么意思

- 以批代零是什么意思

- 以拉是什么意思

- 以拉都是什么意思

- 以按劳分配为主体的多种分配形式是什么意思

- 以挖对挖是什么意思

- 以撒是什么意思

- 以撒是什么意思

- 以撒哈顿是什么意思

- 以收定支是什么意思

- 以收定支,五年不变是什么意思

- 以攻为守是什么意思

- 以攻为守是什么意思

- 以攻为补是什么意思

- 以攻爲守是什么意思

- 以政代企是什么意思

- 以故是什么意思

- 以敌借敌是什么意思

- 以敕代律是什么意思

- 以敬存心,以义制行是什么意思

- 以数治,以难攻是什么意思

- 以整风精神进行马克思主义教育是什么意思

- 以文为戏是什么意思

- 以文会友是什么意思

- 以文字为诗是什么意思