油料浸出设备solvent extraction equipment for oil-bearing materials

用于将经过预处理和轧坯后的油料,浸在溶剂(己烷或轻汽油)中将油浸出,得到的混合油经过滤、蒸发、汽提等工序使溶剂与油分离以及湿粕蒸脱的成套设备。

发展简史 油料浸出设备经历了间歇式(单罐)、半连续式(罐组)与连续式三个阶段。连续式浸出设计方案自1878年被提出后,直至1919~1920年第一台博尔曼(Bollman)直立篮斗式浸出器(渗滤型)在德国问世,才开创了连续式浸出设备发展的新阶段。随后,U型浸泡式(1931~1934)、渗滤型平转浸出器(1950)相继应用于生产。同时,主要配套设备如脱溶烤粕器等也取得专利。至80年代末,各国相继研制并发展了各种新型浸出设备。例如CMB浸泡渗滤组合式、鲁奇型水平篮框式、安德逊渗滤型、环形拖链式以及固定篮框式等。

随着浸出理论研究的深入,自20世纪70年代初以来,在原有设备的基础上,成功地应用“浸泡、渗滤”相结合的原理,使浸出制油技术向前推进了一步,提高了浸出效率。工艺的不断更新又促进浸出器及其回收系统设备更先进、简单、高效与连续化,应用范围也相应扩大。

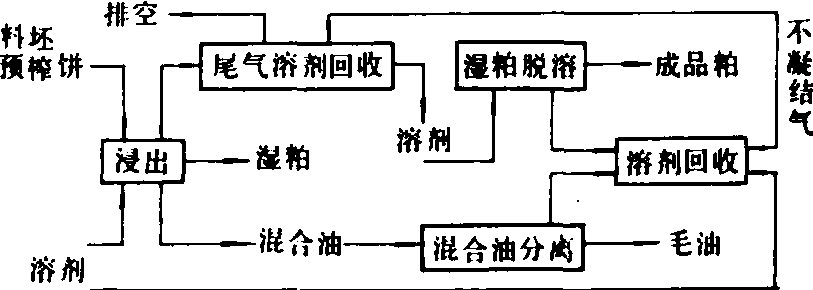

设备及工艺 浸出设备包括主机浸出器和回收系统设备两部分。具体配套须视浸出器类型与制油工艺而定。典型油料浸出工艺流程如图1所示。

图1 典型油料浸出工艺流程

浸出器 按溶剂与料坯接触方式分为浸泡型、渗滤型与混合型;按结构外形分为罐组式、螺旋式、刮板拖链式、履带式、平转型、篮框式(水平或固定式)以及塔盘式等;按生产过程又有间歇式与连续式之分。

罐组式浸出器 为间歇式浸泡型浸出器,由3~8个结构相同的浸出罐组合而成。浸出罐由筒体、搅拌器、假底(栅底)、进料与出粕口、接管以及传动装置等组成。罐组浸出时,每只罐均按:装料、浸泡浸出(2~3次)、下压(走油)、上蒸(脱溶剂)、出粕等程序周期性地依次完成操作。该设备结构简单,适于处理小批量特种油料以及碎肉、油渣下脚、药用油脂(蓖麻籽渣)等。但处理量小、操作劳动强度大、不安全。

刮板拖链式浸出器 因其形状与环形刮板输送机相似而得名。国际上称为“皇冠”型浸出器。浸出时,料坯在截面为矩形的封闭壳体内,由拖链带动,环行一周即完成进料(预浸出)、浸泡喷淋—渗滤沥干浸出、洗涤、沥干与出粕的全过程。该机型特点是:料层薄、动态浸泡渗滤相结合,浸出效率高;结构简单便于运输;能适应多种油料浸出,处理能力范围较大(1~4 000吨/日)。

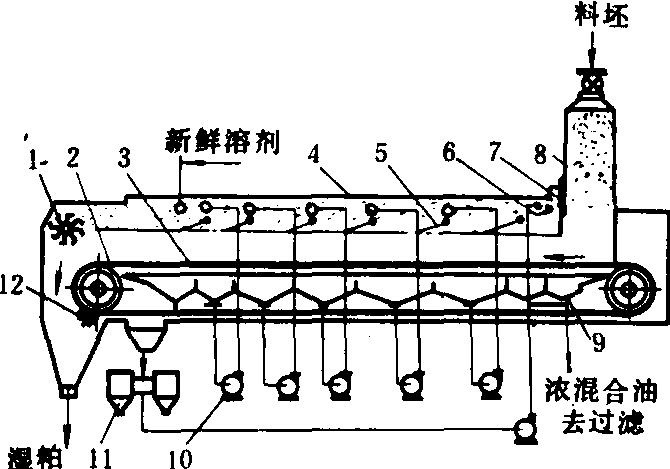

履带式浸出器 为渗滤型连续式浸出器。料坯在网状链上缓慢水平移动,从一端到另一端,即完成进料、喷淋浸出、洗涤、沥干与出粕的全过程。它配有5~9台混合油循环泵,将渗透到各集油斗的混合油顺次逆向喷淋浸出(图2)。还配有控制料位的闸板、耙松器、清洗毛刷、集油槽与过滤器等。履带速度在4.5~5米/小时范围内可调。特点是:浸出效率较高,混合油清净、卸粕连续,但是浸出时间较长,喷头多而易混流,设备利用率较低(仅占工作体积的25%)、维修不便。

图2 履带式浸出器工作原理

1.拨料辊; 2.主(从)动轮; 3.履带; 4.壳体; 5.耙松器; 6.混合油喷头(翻斗); 7.闸板; 8.进料装置; 9.集油斗; 10.混合油泵(5~9台); 11.冲洗液过滤器;12.毛刷

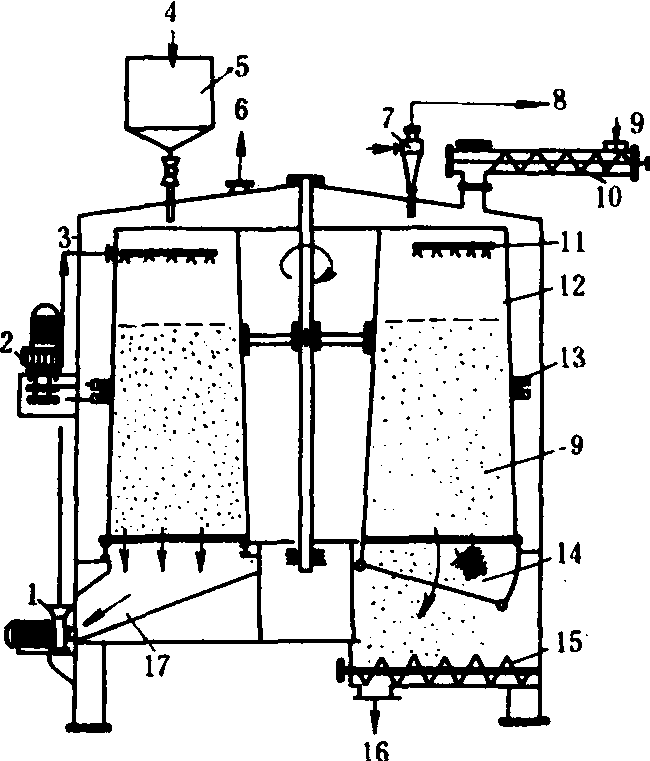

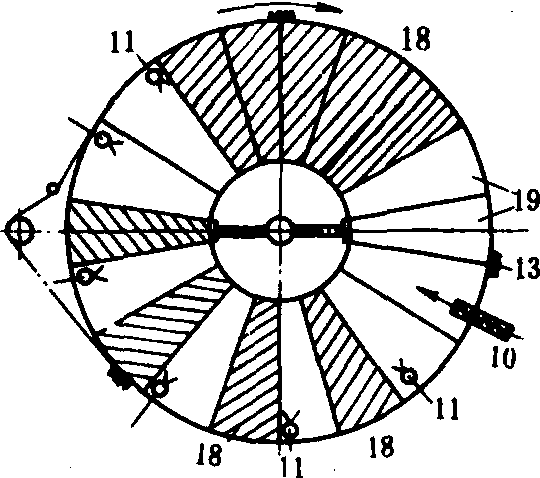

平转型浸出器 应用最广泛的连续式混合型浸出器。其结构如图3。在圆筒形全封闭壳体内设有绕中心轴旋转的转筒,且分成若干(12~24)扇形浸出格,每一格下部装有筛网及筛板的假底,使形成存料空间,框格的转动由外圈2~3组链齿与二级摆线针轮减速器带动。当框格沿着支承在下部的内、外导轨回转一周时,即可连续地完成进料、喷淋浸出、新鲜溶剂洗涤、沥干以及最后假底下落卸粕的浸出全过程。每一浸出级均按“喷淋、渗透、沥干”进行循环,直至达到预定残油率指标为止。

图3 平转型浸出器

1.循环泵; 2.传动装置; 3.混合油; 4.溶剂; 5.大喷淋机构; 6.尾气; 7.旋液分离器; 8.浓混合油; 9.料坯; 10.料坯输送器; 11.喷头; 12.回转筒; 13.链齿;14.扇形假底; 15.出粕输送器; 16.湿粕; 17.集油斗;18.沥干段; 19.卸粕

平转浸出器的结构型式按假底卸粕程序分为前开门与后开门两种。前者可有效利用设备空间,适合于大中型规模;后者能自动卸粕和关闭假底,因而结构简单、使用方便。新出现的一种单层或双层组合式固定栅底结构的新型平转浸出器,能克服假底易磨损、筛网更换困难以及冲击式卸粕等弊端。

平转浸出器具有结构紧凑; 运行可靠、泄漏少;混合油清净而浓度较高; 采用大喷淋浸泡与渗滤相结合, 浸出效果好; 料层高而设备处理能力幅度大(20~3 000吨/日), 且可适应多品种油料等特点。但对于粉末度大的油料则不很适应, 且设备本身庞大、运输不便。

水平篮框式浸出器 在履带式基础上改进而成的带框格浸出器。即在水平移动连续开孔的运输带上装有若干(42~62个)活动隔板形成“篮框”,这样可避免履带式易混流、混合油浓度差不明显的弊病;且渗透性好,浸出料层浅(0.5米左右),料坯在中途翻转掉入下部框格内继续浸出,提高了浸出器的利用率,同时也避免了结块而提高了浸出效率。该浸出器能适用于米糠、玉米胚芽、菜籽饼等粉末多的油料。

固定篮框式浸出器 与平转型的浸出过程基本相同,但扇形浸出格固定不动,在完成逆流浸出全过程中,新鲜溶剂和混合油喷淋装置、进料管以及出粕口全部是转动部件。其特点是转动部件轻、料床稳定、混合油洁净、维护简单等。但形体高大、结构复杂,不适应于粉末状油料浸出。

浸出器的类型较多,在选择使用时,应以原料结构性质、生产规模、浸出方式、浸出级数(喷淋次数)和工艺条件(浸出时间、温度、溶剂比)等作为主要依据。四种主要机型的性能对比见表1。

浸出配套设备 包括:脱溶烤粕、混合油分离、尾气溶剂回收装置以及废水中溶剂回收装置等部分,须按工艺要求组合配套。

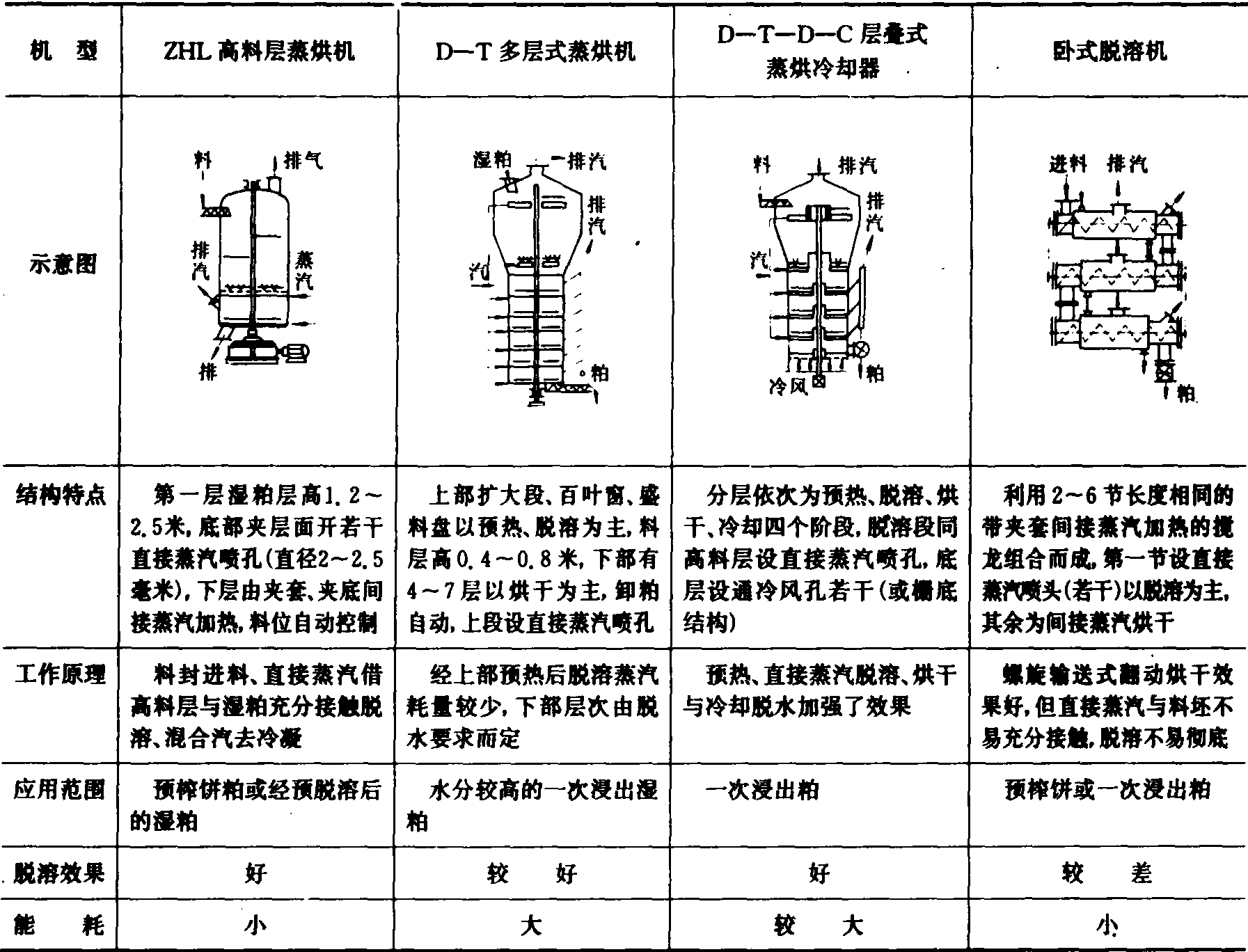

脱溶烤粕设备 将浸出后的含溶湿粕用直接蒸汽汽提原理脱除残留溶剂,接着用间接蒸汽加热去水烘干达安全水分以下的组合设备。几种常用设备的结构特点、工作原理及用途见表2。

表1 四种浸出器性能对比

| 特 征 | 平转型 | 环形拖链式 | 水平篮框式 | 罐组式 |

| 料坯性质 | 片状、预 榨饼 | 片状、预 榨饼 | 片状、预 榨饼 | 粉状、预 榨饼 |

| 料坯状态 | 固 定 | 移动、翻转 | 固定、翻转 | 固 定 |

| 生产能力 | 范围大 | 范围大 | 较 大 | 小 |

| 料层高度 (米) | 高 (1~3.5) | 浅 (~0.5) | 中等 (~0.7) | 高 (1.5~2) |

| 浸出方式 | 静态;渗 滤浸泡结 合;逆流连 续式 | 动态;浸 泡渗滤结 合;逆流连 续式 | 静态;翻 转;渗滤大 喷淋;逆流 连续式 | 静态; 浸泡逆流 间歇式 |

| 浸出级数 | 4~8 | 4~6 | 5~9 | 3~8 (罐数) |

| 浸出周期 (分) | 短 (40~150) | 短 (28~120) | 较长 (90~150) | 长 (>150) |

表2 常用脱溶烤粕设备性能对比

混合油分离设备 将浸出后的混合油进行提浓取得毛油并回收溶剂的设备。通常由1~2台长管蒸发器、1台汽提塔以及冷凝设备等组成。❶长管蒸发器(又称升膜式蒸发器):混合油由高位自流至蒸发器底部。借助间接蒸汽加热的作用,使溶剂在蒸发的同时带动油脂沿着管子内壁呈膜状上升,迅速到顶部汽液分离室(或闪发箱)进行分离提浓。蒸发成气体的溶剂接到冷凝器回收,而提浓的混合油进一步蒸发或汽提。

❷汽提塔:利用直接蒸汽蒸馏的原理,将蒸发后浓混合油中残留溶剂(6%以下)最后脱除的专用设备。常用设备有:填料塔、管式塔以及层碟式(单段或双段)汽提塔等。管式汽提塔结构与长管蒸发器相似,但增设直接蒸汽喷嘴与列管相匹配。机型简单,适用于中小型油厂。双段层碟式汽提塔,由12~20组锥形碟盘配置而成。浓混合油自上而下,直接蒸汽分两次自下而上相接触,较顺流式脱溶效果好,但结构较复杂,制作安装要求较高,适用于大中型油厂。

尾气溶剂回收装置 从系统内排出的不凝结气体(尾气)中回收溶剂的装置。回收的方式有间歇式活性炭吸附、冷却冷冻、植物油吸收以及液蜡吸收等。❶冷冻尾气回收装置:是使系统内排出的尾气进入蒸发冷凝器内,借助氟里昂制冷机冷却至—15~0℃,冷却后尾气含气量降低,冷凝液经回收液受器流入周转罐。气体则由风机排出。该装置配套简单、使用可靠,回收效率比吸收法低,但能适用于200吨/日以下规模的油厂。

❷液蜡吸收装置:利用液蜡(或植物油)作为吸收剂吸收尾气中微量溶剂的装置。自上而下流动的液蜡与从吸收塔底部进入的尾气逆流接触,吸收溶剂后用泵打入换热器,加热至120℃后去汽提塔,用直接蒸汽脱溶。脱除溶剂后的液蜡冷却后重复使用。该装置回收率高(90%以上),但设备多、操作要求高且有液蜡污染问题,适用于大中型油厂。

废水溶剂回收装置 从冷凝液中分离废水回收溶剂的装置。经冷凝后的水与溶剂的混合液互不相溶,可以借助分水器与蒸水罐将溶剂分离开。❶分水器:按水与溶剂的比重差而自然分层原理进行连续分离溶剂的装置。有箱式组合型与筒式单级分水器两种,组合型箱式分水器是将混合液送入到箱内经过二次静置分层后,连续地按液位差将水与溶剂排出。

❷蒸水罐:经分水后的废水,有可能含微量溶剂,用间接蒸汽将其加热至92~95℃,使水中溶剂最后挥发进行冷凝回收的装置。

油料浸出设备oil-extractor

利用溶剂把油料中的油分直接浸出或预榨浸出的制油设备。浸出法制油出油率高,干饼残油率低,饼粕中丰富的蛋白质可以较好地利用,是比较先进的制油方法。所用的机械设备除油料清选、轧坯与蒸炒等预处理设备外,主要有平转浸出器、粕蒸脱机与烘干机、溶剂回收塔、油脂精炼设备等。

- 飞叉是什么意思

- 飞向人马座是什么意思

- 飞向人马座是什么意思

- 飞向人马座是什么意思

- 飞地是什么意思

- 飞地调绘是什么意思

- 飞天是什么意思

- 飞天是什么意思

- 飞天是什么意思

- 飞天是什么意思

- 飞天与骏马是什么意思

- 飞天乂势是什么意思

- 飞天四身是什么意思

- 飞天图是什么意思

- 飞天奖是什么意思

- 飞天奖是什么意思

- 飞天小魔女是什么意思

- 飞天神火毒龙枪是什么意思

- 飞天禄马是什么意思

- 飞天禄马格是什么意思

- 飞天老爷车是什么意思

- 飞天蜈蚣是什么意思

- 飞天蜈蚣是什么意思

- 飞天蜈蚣是什么意思

- 飞天蠄是什么意思

- 飞天蠄是什么意思

- 飞天蠄螃是什么意思

- 飞天蠄蟧是什么意思

- 飞头是什么意思

- 飞奔 徐步是什么意思

- 飞奴投书是什么意思

- 飞客网是什么意思

- 飞将军是什么意思

- 飞将军李广征匈奴是什么意思

- 飞将数奇是什么意思

- 飞尘是什么意思

- 飞尘式蚀刻法是什么意思

- 飞尸走马汤是什么意思

- 飞尸走马汤是什么意思

- 飞廉是什么意思

- 飞廉是什么意思

- 飞廉是什么意思

- 飞廉是什么意思

- 飞廉是什么意思

- 飞廉是什么意思

- 飞必冲天是什么意思

- 飞必冲天是什么意思

- 飞必冲天是什么意思

- 飞扬是什么意思

- 飞扬是什么意思

- 飞扬 飘落是什么意思

- 飞扬草是什么意思

- 飞扬草是什么意思

- 飞扬草是什么意思

- 飞扬草是什么意思

- 飞扬跋扈是什么意思

- 飞扬跋扈是什么意思

- 飞扬跋扈是什么意思

- 飞扬跋扈是什么意思

- 飞扬跋扈是什么意思