合成氨工业

合成氨工业hechengan gongye

由氢和氮直接合成的氨称为合成氨,生产过程主要由原料气的制造和氨的合成两部分组成。

原料气的制造 制造氢的原料有石油气、石油和煤等,制造方法因原料而异。我国大型合成氨厂多以天然气为原料,采用水蒸气转化法,其主反应为

CH4+H2O![]() CO+3H2-Q

CO+3H2-Q

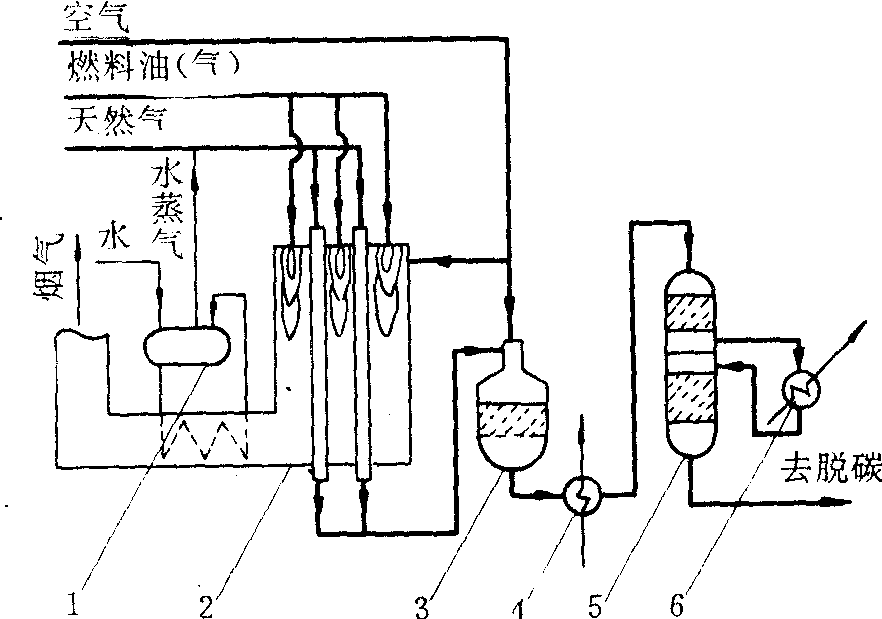

制气流程见图1。

一段转化炉是管式炉,管内装有镍系催化剂。将天然气经压缩机增压至3.85MPa,与同压强的水蒸气按比例混合,通入反应管内。燃料 (重油或天然气) 在炉膛内燃烧把管内温度加热至650~800℃以维持管内的反应,CH4的一段转化率为90%。把经一段转化的气体导入具有更高温度(1200℃)的二段转化炉,同时送入压缩空气,使未转化的甲烷通过二段催

图1 合成氨原料气制造流程示意图

1 中压废热锅炉 2 一段转化炉 3 二段转化炉4 高压废热锅炉 5 CO变换器 6 低压废热锅炉

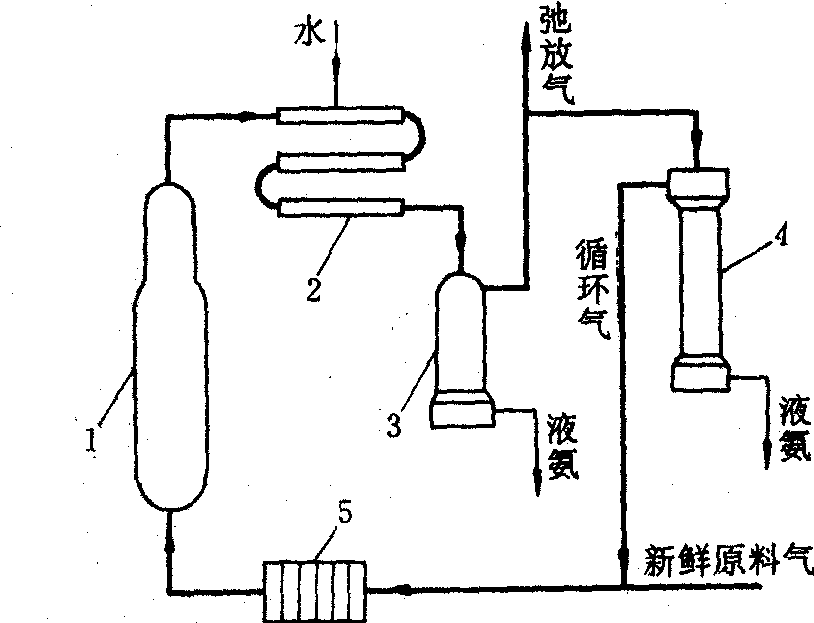

图2 氨合成生产流程示意图

1 合成塔 2水冷凝器 3氨分离器4氨冷凝器 5离心式压缩机

CO+3H2![]() CH4+H2O+Q

CH4+H2O+Q

CO2+4H2![]() CH4+2H2O+Q

CH4+2H2O+Q

H2+1/2O2![]() H2O+Q

H2O+Q

N2+3H2![]() 2NH3+Q

2NH3+Q

☚ 氯碱工业 氨合成塔 ☛

- 败龟版散是什么意思

- 败龟膏是什么意思

- 账是什么意思

- 账内六闲是什么意思

- 账务处理是什么意思

- 账务处理程序的特点是什么意思

- 账务组织是什么意思

- 账局是什么意思

- 账户是什么意思

- 账簿的结转与装订是什么意思

- 账簿设置的特点是什么意思

- 账面平衡是什么意思

- 货是什么意思

- 货是什么意思

- 货是什么意思

- 货主满意率是什么意思

- 货交承运人(…指定地点)是什么意思

- 货交承运人(指定地点)是什么意思

- 货交承运人(指定地点)价格是什么意思

- 货价加运费价格是什么意思

- 货价加运费和保险费价格是什么意思

- 货位是什么意思

- 货位周转时间是什么意思

- 货位周转时间是什么意思

- 货位管理是什么意思

- 货到付款是什么意思

- 货到门结关是什么意思

- 货区记帐员是什么意思

- 货场是什么意思

- 货墨是什么意思

- 货差率是什么意思

- 货差率是什么意思

- 货差率是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币是什么意思

- 货币——作为资本的货币是什么意思

- 货币、信用与商业是什么意思

- 货币、银行与经济是什么意思

- 货币、银行和金融市场原理是什么意思

- 货币、铸币、纸币是什么意思

- 货币万能是什么意思

- 货币与货币供给量是什么意思

- 货币与银行是什么意思

- 货币业务是什么意思

- 货币中性是什么意思