棉花加工机械cotton processing machinery

清除籽棉中的各种杂质,使棉纤维(皮棉、短绒)与棉籽分离,然后将皮棉和短绒分别压缩捆扎成包的机械设备。

发展简史 中国轧棉技术历史悠久,但发展缓慢,经历了6个发展阶段:❶原始的手剥棉籽法。是公元前1世纪,海南岛、广西桂林、云南南部和西南部一带棉农普遍采用的方法。

❷用铁筋或铁杖去除棉籽的擀搓法。在中国宋代许多著作中提到福建、广东一带用这种办法碾去棉籽。

❸搅车或轧车技术。搅车是车碾轴,即是在铁杖、铁筋的基础上发展起来的轧棉机械。

❹铁木结构绞花车。是在搅车基础上,汲取了18世纪流行于印度的丘卡式(Churka)木辊绞花车的部分结构特点。主要工作原理是把从动木辊改为脚踩踏板带动铁辊。轧棉效率比手工大大提高。

❺皮辊轧花机。18世纪以后,在木辊绞车的基础上改进而成的。有冲刀式、摆刀式、双辊双刀式、滚刀式等几种皮辊轧花机型。

❻锯齿轧花机。起源于美国。惠特尼(Eli Whitney,1765~1825)于1794年发明了钉齿滚筒轧花机。美国霍姆斯(Hodgen Holmes)加以改进,制成了锯齿轧花机,于1796年获得专利。1955年,中国第一台锯齿轧花机由天津棉花机械厂试制成功。1956年经纬纺织机械厂和其他棉机制造厂先后设计生产锯齿剥绒机、籽棉清理机及其他棉花加工附属设备,提高了棉花的综合利用。60年代末至70年代初,液压打包机在中国的棉花加工行业得到推广应用。与此同时,其他的棉花加工附属设备也相继得到采用。80年代以来,在改进现有棉花加工设备的同时,积极研制适合中国手摘棉特点的成套设备,不断提高了棉花加工设备的自动化程度。

棉花加工工艺 现代化棉花加工工艺特点: ❶工艺合理,能保证皮棉质量,为纺织工业提供优质皮棉,为军工和化纤工业提供优质的棉短绒(即轧花后残留在棉籽上的长度不超过13毫米的纤维)。

❷机械化程度高,劳动生产率高,动力消耗小,生产成本低。

❸能充分利用原料,回收一切可回收的下脚料。如:从轧花机排出的不孕籽中回收约20~30%的可纺纤维;从土杂绒、飞尘中回收低级的短绒等。

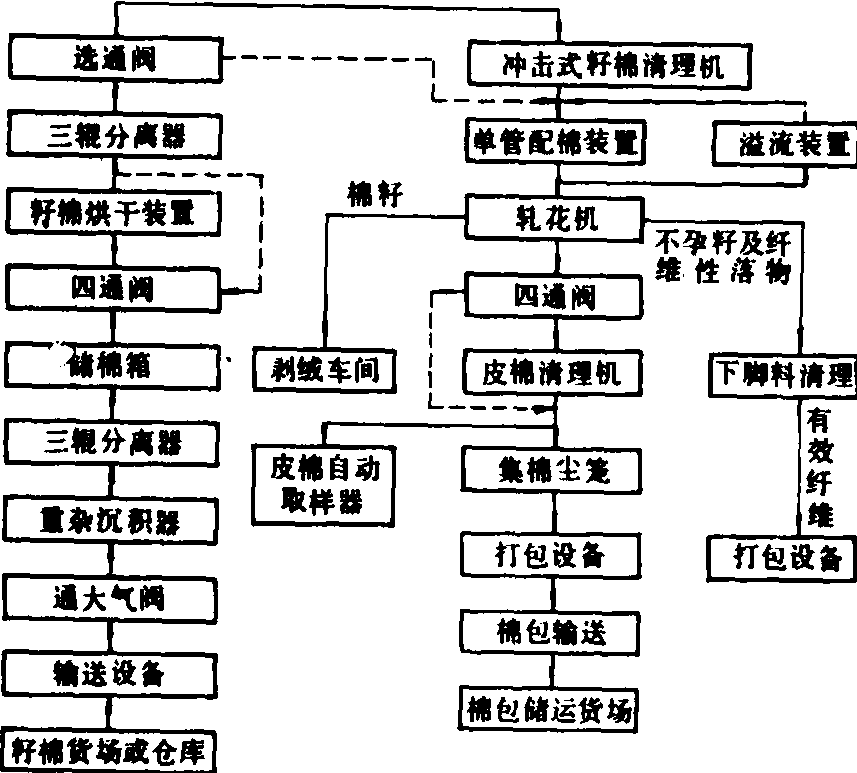

❹劳动条件好,机械噪音低,空气含尘量少。中国根据自己手摘棉的特点,正在逐步采用的棉花加工工艺流程如图。

中国轧花工艺流程框图

经过机械轧花后的棉籽,表面残留着短绒,其重量约为皮棉重量的15%。脱下的短绒是纺织、军工、化工等方面的重要原料。而且,用带绒棉籽作种子,不利于精选分级,影响种子发芽和机械播种质量,短绒也容易带病菌;用带绒棉籽榨油,短绒也会吸收一部分油脂或沾附棉仁,减少棉籽出油率,棉籽脱绒后每100千克约可多出油0.75千克,油质也比较纯净。

棉籽脱绒有机械脱绒法(见棉籽脱绒机)和化学脱绒法两种。化学脱绒法主要使用盐酸蒸气或硫酸,以硫酸脱绒(见棉籽硫酸脱绒设备)效果较好,应用也广。

主要设备 包括:清棉机、籽棉干燥设备、轧花机、棉籽脱绒设备、皮棉打包机等。此外,还包括棉花下脚料回收利用、物料输送、通风除尘、安全防火等辅助设备。

棉花加工机械cotton processing machinery

完成籽棉加工成纤维、短绒和棉籽所使用的初加工机械。按加工工艺流程,棉花加工机械包括:烘干、清理、轧花、剥绒、打包、输送、除尘等各个环节、各种不同类型的机械与设备。

- 陈仪是什么意思

- 陈仪是什么意思

- 陈仪是什么意思

- 陈仪是什么意思

- 陈仪是什么意思

- 陈仪是什么意思

- 陈仪深是什么意思

- 陈仰曾是什么意思

- 陈仲仪是什么意思

- 陈仲助是什么意思

- 陈仲升是什么意思

- 陈仲卿是什么意思

- 陈仲子是什么意思

- 陈仲子是什么意思

- 陈仲子是什么意思

- 陈仲平是什么意思

- 陈仲庚是什么意思

- 陈仲彬是什么意思

- 陈仲微是什么意思

- 陈仲明是什么意思

- 陈仲明是什么意思

- 陈仲经是什么意思

- 陈仲芳是什么意思

- 陈仲英是什么意思

- 陈仲蔼是什么意思

- 陈仲躬是什么意思

- 陈仲陶是什么意思

- 陈任中是什么意思

- 陈任之是什么意思

- 陈任振是什么意思

- 陈任枚是什么意思

- 陈任重是什么意思

- 陈企霞是什么意思

- 陈企霞是什么意思

- 陈企霞是什么意思

- 陈企霞是什么意思

- 陈众议是什么意思

- 陈优生是什么意思

- 陈会是什么意思

- 陈伟仪是什么意思

- 陈伟南是什么意思

- 陈伟巨是什么意思

- 陈伟师是什么意思

- 陈伟强是什么意思

- 陈伟强是什么意思

- 陈伟怒是什么意思

- 陈伟旺是什么意思

- 陈伟民是什么意思

- 陈伟烈是什么意思

- 陈伟琅是什么意思

- 陈伟能是什么意思

- 陈伟良是什么意思

- 陈传乃是什么意思

- 陈传元是什么意思

- 陈传岳是什么意思

- 陈传德是什么意思

- 陈传才是什么意思

- 陈传方是什么意思

- 陈传熙是什么意思

- 陈传熙是什么意思