打叶复烤工艺

(一)打叶复烤工艺流程

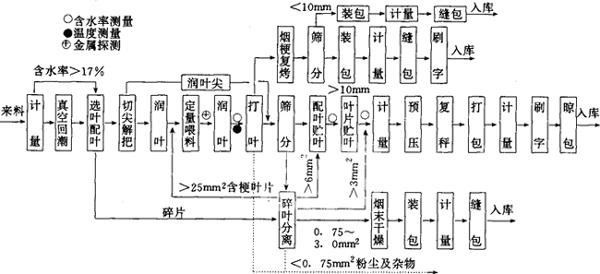

打叶复烤有全叶打叶与切尖打叶两种工艺。切尖打叶可减少打叶负荷,但多了切尖与润叶尖工序。流程基本相同。见图7-1-2所示。

图7-1-2 打叶复烤工艺流程图

(二)打叶复烤成品主要质量指标

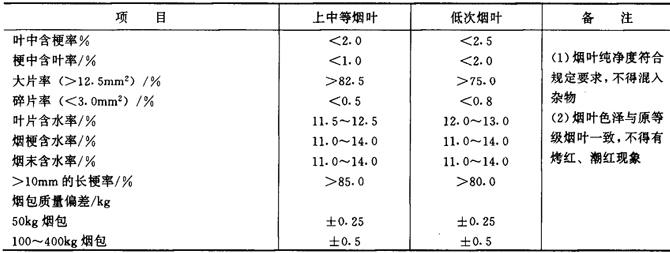

1.打叶复烤成品主要质量指标(表7-1-3)

表7-1-3 打叶复烤成品主要质量指标

2.叶片包装

叶片包装可分为麻袋包装、纸箱包装、夹板包装等数种形式。无论采用何种包装,均要求包体端正、包皮平整、捆扎牢固、不漏烟叶、不露内衬;其包装重量偏差,应不超过允许范围。

(三)预回潮工序

1.工艺任务

增加烟叶含水率,提高烟叶温度,减少解包与加工过程中烟叶造碎(当气温较高,原烟叶含水率大于17.0%,且无结饼现象,则可不进行预回潮,直接解包与切尖解把)。

2.质量指标

原烟预回潮后含水率为17%~19%(即烟叶含水率增加1%~2%),烟叶温度不超过70℃,烟叶回透率大于98.0%,并无水渍烟叶现象。

3.加工方法

一般采用真空回潮机回潮。当回潮筒内真空度达到一定值后放汽喷水,借助烟包内外的压力差与温度差,蒸汽渗透到烟包内,并冷凝于烟叶上而使烟叶升温回潮。

4.技术条件

(1)蒸汽压力、水压及压缩空气压力应符合工艺要求;冷却水初始温度不应超过32℃,排水温度不应高于42℃。

(2)筒内最高真空度为99.5%以上;放汽回潮采用饱和蒸汽,喷水时水应雾化。

(3)送入回潮筒内的烟包不得与筒体接触,以免筒壁上的水浸渍烟叶;回潮后的烟叶不得封存在回潮筒内,也不宜长时间存放,以免影响烟叶色泽与质量。

5.设备性能要求

(1)回潮筒体及与其连接的管道和阀门的密封性能良好,不得有漏气(汽)现象存在。

(2)真空设备性能稳定;筒内真空度、温度、汽压、水压等检测仪表齐全,显示准确;设备具备自动和手动两种操作方式;回潮周期能按实际需要选定,并具有记录功能。

(3)真空阀、汽阀及水阀启闭灵活,回潮筒密封门及托板(或烟包车)运转平稳,安全可靠。

6.技术要点

(1)烟包回透率的高低,主要取决于筒内真空度的高低。第一个周期回潮抽真空时,筒内真空度必须达到99.5%以上。

(2)对于包装密度较小、含水率增加较少的原烟烟包,一周期回潮即可达到质量要求;对于包装密度较大,且含水率增加较多、而回潮后烟包温度又要求较低时,需选用2~3周期回潮方可达到质量要求。

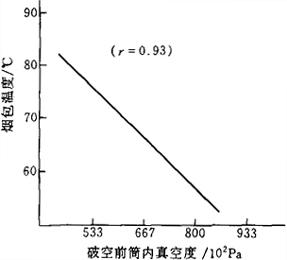

(3)破真空之前筒内真空度越高,则烟包温度越低,见图7-1-3所示。

图7-1-3 破空前筒内真空度与烟包温度的关系

(四)选叶配叶工序

1.工艺任务

(1)挑出原烟中的杂物及霉变烟叶,提高烟叶纯净度。

(2)按照分级标准将原烟进行挑选,并按照卷烟叶组配方要求进行批量配叶(或将小等级烟叶搭配成使用等级的烟叶)。以稳定卷烟质量,减少库存烟叶等级,并可简化卷烟加工过程的配叶工艺。

2.质量指标

(1)原烟重新分选后,其等级纯度允差,上等烟叶不宜超过5%,中等烟叶不宜超过10%;低次烟叶不宜超过15%。

(2)对于采用切尖打叶工艺加工的烟叶,配叶后仍应整齐排列,不得零乱。

3.加工方法

手工操作。

4.技术条件

选叶房夏季温度应符合《工业企业设计卫生标准》要求,冬季为22~25℃为宜;相对湿度以65%~70%为宜。

(五)切尖解把工序

1.工艺任务

从烟叶上切下烟梗直径小于1.5mm的叶尖部分。如加工未选叶的把烟,切尖前还需挑选出等级不符合规定的烟叶、霉变烟叶及杂物,切尖后解开烟把。

2.质量指标

(1)切尖后叶尖含梗率(>1.5mm烟梗)不宜大于1.5%;

(2)对于加工未选叶的把烟,解把率应大于80%。

3.加工方法

按照核定的烟叶流量,分批次将烟叶均匀整齐地摆放在铺叶带上,定位切尖。切尖方式可以叶尖摆整齐后切割,或以叶柄(或把头)摆整齐后切割。对于把烟的解把方式可用低速打辊解把,也可用辊刀竖切把头后搓开烟把。

4.技术条件

(1)来料烟叶含水率一般均为16%~18%。

(2)摆放在铺叶带上的烟叶与流动方向垂直,叶尖方向一致,均匀整齐。对于把烟应间隔均匀,无横把、倒把、斜把和叠把现象。

(3)切尖刀刃锋利。解把辊刀刀刃高出刀辊0.5~0.8mm。

5.设备性能要求

(1)铺叶带输送速度与挡板位置均可根据烟叶尺寸进行调整。

(2)切尖时烟叶能定位输送;切尖刀片可自动磨削,确保刀刃锋利。

(3)辊刀解把的刀辊高度可随着烟叶把头的大小变化而自动调整。

6.技术要点

(1)根据来料情况与叶尖含梗率要求,确定切尖长度,调整铺叶带挡板位置。

(2)利用辊刀解把,应确保辊刀刀刃压切在烟叶把头上,以提高解把率。

(六)润叶工序

1.工艺任务

提高烟叶温度,增加烟叶含水率,改善烟叶的抗破碎性能,以适应打叶加工的需要。

2.质量指标

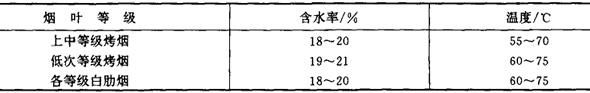

(1)经第一次润叶后,烟叶(叶基)宜达到下列工艺指标:上中等级烤烟含水率为17.0%~19.0%,温度为55~70℃;低次等级烤烟含水率为18.0%~20.0%,温度为60~75℃;各等级白肋烟叶含水率为17.0%~19.0%,温度为60~75℃。

(2)经第二次润叶后,根据车间温湿度条件及烟叶性能,其工艺指标可在下列范围选取;上中等级烟叶含水率为18.0%~20%,温度为55~70℃;低次等级烟叶含水率为19.0%~21.0%,温度为60~75℃;各等级白肋烟叶含水率为18.0%~20.0%,温度为60~75℃。

3.加工方法

一般采用滚筒式热风润叶机进行加工处理。烟叶在滚筒内翻滚向前运动的过程中,滚筒两端通过喷嘴将蒸汽与水雾均匀喷射在烟叶上;筒内热风循环;可提高烟叶温度,加速烟叶吸收水分。

4.技术条件

(1)来料烟叶流量均匀,符合工艺制造能力;解把率达到80%以上。

(2)蒸汽压力,水压及汽压均符合工艺要求,一般汽压为0.6MPa,水压0.3MPa,压缩空气压力≥0.2MPa。

(3)循环热风温度调节范围一般为120~150℃。

5.设备性能要求

(1)滚筒倾斜度及转速可以调整,热风温度与热风风速调节方便,喷汽量与喷水量容量控制,而且蒸汽与水喷嘴的喷射角度可以调整,水雾化性能良好。

(2)定量喂料设备与含水率测量仪表精度符合要求,温度与压力仪表工作正常,数据显示准确可靠。润后烟叶含水率与温度可自动操作调整,也可手动操作调整。

6.技术要点

润后烟叶温度与含水率能否达到工艺要求,不仅取决于来料流量的稳定性与烟叶的松散状况,还取决于放汽量与喷水雾量的多少,循环热风温度及热风风速的高低。

(七)打叶工序

1.工艺任务

将烟叶叶片从烟梗上撕裂下来,并将叶片与烟梗有效分开。使叶片与烟梗的分离程度、规格、尺寸及工艺损耗符合质量要求。

2.质量指标

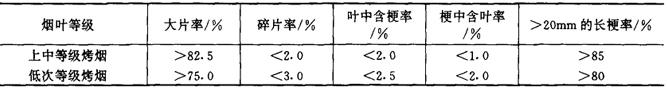

打叶质量指标见表7-1-4所示。

表7-1-4 打叶工序质量指标

3.加工方法

打叶加工方法有切尖打叶与全叶打叶两种。打叶设备有卧式打叶与立式打叶两种。但打叶复烤工艺中,由于存在立式打叶机产量较低、造碎率较高、损耗较大等原因,一般只选用卧式打叶设备。

利用打叶设备将烟叶去梗,是利用打叶辊与框栏将叶片从烟梗上撕裂下来,再利用风分器,根据叶片与烟梗飘浮速度的差异,将叶片与烟梗分离开来。

切尖打叶与全叶打叶工艺相比较,切尖打叶多了摆把切尖与润叶尖工序,可减少约20%的打叶负荷,而叶尖含梗率完全依靠人工掌握。

4.技术条件

(1)来料烟叶松散,烟叶中不得挟杂有金属与石块等杂物,流量均匀,且不超过设备工艺制造能力。

(2)烟叶含水率与温度符合表7-1-5要求。

表7-1-5 打叶工序烟叶含水率与温度要求

(3)卧式打叶机组各级打叶辊转速一般为450~1000r/min,各级风分器的飘浮风速一般为3.0~3.5m/s,风速均匀、稳定。

5.设备性能要求

(1)打叶与风分系统密闭性能良好,打叶辊转速调节方便,风分风量能满足叶片与烟梗风分的需要,风分器各断面的风速均匀,大小可以调节。

(2)打叶辊单位长度上的打叶负荷不应超过2000kg/(h·m),最好降至900kg/(h·m)。第一级打叶风分出叶片率为65%以上,第二级打叶风分出叶片率为20%以上,最后一级不宜超过5.0%。

(3)设备的启动与停机具有程序控制功能,最好能进行监控。

(4)打叶质量稳定,符合打叶质量要求。风分空气应尽可能循环使用,排出的含尘空气应净化至卫生标准的规定范围内。

6.技术要点

根据来料烟叶特性及车间温湿度条件,及时调整烟叶温度、烟叶含水率及烟叶流量等工艺参数,及时调整打叶辊转速、框栏尺寸及风分风速等设备参数,并及时清理打叶钉及框栏上的“油垢”,是确保打叶质量的主要方法。

(八)筛分工序

1.工艺任务

将打后叶片中小于3.0mm2的碎片筛分出来。

2.加工方法

利用振动筛筛分或利用滚筒筛筛分。

(九)配叶贮叶工序

1.工艺任务

将同一批量各等级的烟叶进一步掺配混合均匀,平衡叶片温度与含水率,平衡前后工序之间的生产能力。

2.质量要求

经配叶贮叶以后,在同一批量烟叶中,数量较小的等级叶片能掺配混合均匀,叶片温度与含水率基本一致。

3.加工方法

利用往复式进料运输带一层一层(或一行一行)地铺叶后,同一批烟叶由同一贮叶柜进行贮存,由拨辊松叶出料。

4.技术条件

(1)贮叶柜数量最小为两台柜,即一个进料一个出料。最大贮叶高度为1300mm。贮叶时间最长不得超过36h。

(2)配叶贮叶必须设有明显的等级(或叶组配方)标志,不得出现等级(或叶组配方)混淆的差错。整批次叶片完全进柜后方能出柜,不允许边进边出。

5.设备性能要求

(1)设备应具有纵横往复铺料功能,能确保最小等级的烟叶掺配均匀。铺叶和出料速度能够调整。出料均匀、彻底。

(2)具有进料、出料与贮存的监控功能。

(十)叶片复烤工序

1.工艺任务

将叶片含水率调整到规定要求,以利于烟叶叶片的保质贮存,自然醇化或人工发酵。

2.质量指标

(1)叶片经过复烤后,上中等级烤烟烟叶含水率为11.5%~12.5%;低次等级烤烟烟叶及白肋烟叶为12.0%~13.0%;叶片含水率极差不得大于1.5%;叶片温度一般为38~42℃。

(2)烟叶色泽与复烤前保持一致,不得有烤红与潮红现象。

3.加工方法

(1)叶片复烤普遍采用网带式复烤机加工。叶片经定量喂料均匀地铺在输送网带上后,经过干燥段与冷却段,使叶片含水率降至8.0%~10.0%(叶片温度以16~30℃为宜),而后经回潮段,使叶片含水率达到规定的质量指标。

(2)叶片在复烤过程中,当各段叶片含水率超过允许范围时,首先调整各段各间的气流温度和相对湿度;其次可调整铺叶厚度及输送速度,一般不调整透过烟叶层的风速。

4.技术条件

(1)供汽压力一般为0.5~0.8MPa;供水压力为0.2~0.3MPa;来料叶片含水率一般为18%~22%,网面铺叶厚度为80~100mm,铺叶厚度均匀,流量稳定,符合设备工艺制造能力,网面叶片松散。

(2)干燥段各间气流温度一般为65~120℃范围内,相对湿度为20%~40%,气流透过烟叶层的平均风速为0.5~0.65m/s。叶片干燥后平均含水率为8.5%~10.5%。

冷却段气流温度受室外气象条件影响较大,气候寒冷地区调节至16~20℃范围内,一般地区为16~40℃,透过烟叶层的平均风速为0.6~0.7m/s。叶片经冷却后平均含水率一般为8.0%~10.0%。

回潮段各间气流温度一般控制在45~55℃范围内,相对湿度为95%~98%,气流透过烟叶层的平均风速为0.5~0.65m/s。

5.设备性能要求

(1)来料流量能控制稳定,铺叶厚度均匀,厚度可以调整。铺叶网带运行速度调节方便。

(2)复烤机的保温性能与密闭性能良好。干燥段、冷却段及回潮段各间的进风量、排风量及循环风量可以方便调节,透过铺叶网面各点的风速均匀。

(3)蒸汽加热系统、冷却通风系统、放汽喷雾回潮系统及排汽系统调节方便,启动灵活;汽压、水压及各间温湿度检测仪表齐全,烟叶流量及含水率等检测控制设备精度符合工艺要求,显示准确可靠。设备可自动操作,也可手动操作。

(4)回潮段顶部应设置有加热系统,不允许出现冷凝水掉落在叶片上的现象。

6.技术要点

在铺叶厚度合适的条件下,造成复烤后叶片含水率极差过大的主要原因,一是网面铺叶不均匀,二是网面风速不均匀。在空载运行时网面风速较均匀的条件下,实车运行时网面风速将更均匀。

(十一)叶片预压打包工序

1.工艺任务

按照不同的包装方式和包装规格,利用包装材料将复烤后合格的烟叶叶片包装成为具有一定密度、包体端正、便于运输贮存的烟包。

2.质量指标

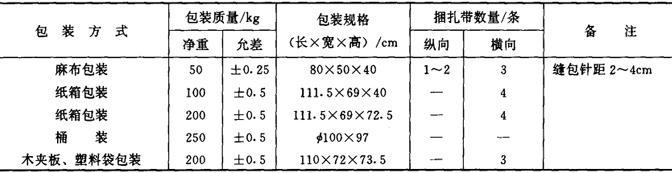

(1)叶片包装方式及规格尺寸见表7-1-6所示。

表7-1-6 叶片包装规格尺寸

注:包装规格尺寸国内尚无统一的标准。表中规格不全。

(2)无论采用何种包装方式,应包体端正、包皮平整、回涨一致、捆扎整齐牢固、不漏烟叶、不露内衬;包装质量偏差不得超过规定范围。

(3)烟包表面应清晰标明烟叶产地、品名、等级、重量及生产日期。

3.加工方法

复烤后叶片经计量装箱与预压,形成烟坯。经复秤校准烟坯质量后,对于麻布包装可直接打包捆扎缝包。对于纸箱包装需经整形器将箱盖压平后进行打包捆扎;对于桶装可直接加盖固定;对于夹板与塑料袋包装需加夹板后打包捆扎。叶片成包后再计量与刷字(或贴标签)。

4.技术条件

(1)来料叶片符合成品质量指标要求,不得混入油污叶片及杂物,也不得掺入碎片。来料叶片温度为38~42℃。

(2)预压前料箱内叶片必须铺撒均匀,纵横断面的散装密度均匀一致;计量精度符合要求。

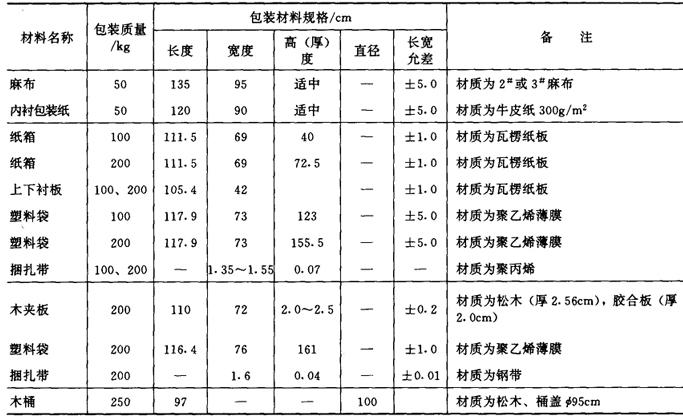

(3)包装材料规格见表7-1-7所示。

表7-1-7 复烤叶片包装材料规格

注:1.包装材料国内尚无统一标准。

2.麻袋包装捆扎绳规格可参考表7-1-2。

5.设备性能要求

(1)设备应与包装方式、包装规格及包装材料相适应。生产能力应与生产线相匹配,包装质量及烟包质量偏差应符合工艺要求。

(2)液压系统运行稳定可靠;计量设备精度符合工艺要求;具有压力自动保护装置;设备运行既可自动操作,也可手动操作。

6.技术要点

(1)在使用麻布与塑料袋包装的情况下,烟包外层增加夹板,是减少叶片贮运过程造碎的有效办法。

(2)保证烟包重量偏差在规定范围内,则需在预压后复秤校准烟坯重量。

(十二)晾包工序

片烟烟包的晾包工序与把烟烟包的晾包工序相同,见本章二之(七)。

桶装烟包不设晾包工序。纸箱包装及夹板包装的烟包用托板贮存的条件下,也可以不设晾包工序。

(十三)碎叶分离工序

1.工艺任务

将解包、选叶配叶及切尖等工序收集起来的碎叶进行分类。在清除小于0.75mm2的烟末、粉尘、泥土及杂物后,将碎片分成大于25mm2与6~25mm2叶片、3~6mm2小片及0.75~3.0mm2碎片。

2.加工方法

采用风分与筛分相结合的方法。即利用风分清除石子与尘土等杂物后,人工拣出霉变烟叶、麻绳及其他杂物,最后用振筛将碎片进行分类。

3.技术条件

(1)风分断面风速为6.0~9.0m/s,以清除沙石及金属类杂物;含尘空气净化处理。拣叶带线速度为0.15~0.45m/s,以适应人工挑选。

(2)振动筛各层筛孔尺寸分别为1目/25.4mm2、4目/25.4mm2及8目/25.4mm2。

(十四)烟末干燥及包装工序

1.工艺任务及质量指标

将0.75~3.0mm2烟末干燥至含水率11.0%~14.0%,并装包计量,包装成50kg一包的烟末包。

2.加工方法

一般采用螺旋输送干燥器加工,螺旋筒体内壁面温度为100~130℃。烟末干燥后装包、计量、缝包。

3.技术条件

来料烟末含水率一般为16.8%~18.0%;流量均匀,符合设备工艺制造能力;蒸汽压力为0.4~0.6MPa。

4.设备性能要求

螺旋筒体外壁保温性能良好;螺旋输送速度可以调节;螺旋筒体内壁温度及筒内排汽量可以调节。

(十五)烟梗复烤工序

1.工艺任务

将烟梗含水率调整到规定要求,以利于烟梗贮存。

2.质量指标

烟梗复烤后含水率为11.0%~14.0%。

3.加工方法

普遍采用网带式复烤机加工,只通过干燥即可达到工艺要求。

4.技术条件

(1)来料烟梗含水率为19%~22%;网面铺梗厚度为40~100mm,铺梗厚度均匀,流量稳定,符合设备工艺制造能力。

(2)蒸汽压力为0.4~0.6MPa;干燥气流温度为100~120℃;网面平均风速为0.5~0.65m/s。

5.设备性能要求

(1)设备保温性能与密闭性能良好;来料流量均匀稳定,铺梗厚度均匀,网带运行速度可以调节。

(2)网面风速均匀,温湿度可以调整。蒸汽压力、气流温湿度及烟梗含水率检测仪表齐全,显示准确。

(3)烟梗复烤后含水率极差应小于2.0%。

6.技术要点

网面铺梗厚度不均匀,网面风速不均匀,是导致烤后烟梗含水率极差过大的主要原因。

(十六)烟梗筛分与包装工序

1.工艺任务

复烤后的烟梗经过筛分分为长梗与短梗后,按照包装要求,利用包装材料,将长梗与短梗分别包装成包。

2.质量要求

(1)烟梗筛分分成长度大于10.0mm的长梗与小于10.0mm的短梗;

(2)长梗与短梗分别装包,计量并缝包。包重一般为50kg±0.5kg。烟梗包表面标明产地、品名、等级、质量及生产日期。

3.加工方法

(1)烟梗筛分一般采用振动筛,筛孔尺寸为10mm×10mm。

(2)包装采用振动装包,无需压包。计量校准质量后缝包、刷字。

- 波洛奈兹是什么意思

- 波洛尼亚大学是什么意思

- 波洛特尼科夫是什么意思

- 波洛茨克是什么意思

- 波洛茨克之战是什么意思

- 波津是什么意思

- 波洪沙是什么意思

- 波流是什么意思

- 波流弟靡是什么意思

- 波流茅靡是什么意思

- 波浆是什么意思

- 波浑经雁塞,声振自龙门.岸裂新冲势,滩余旧落痕是什么意思

- 波浪是什么意思

- 波浪冲击声是什么意思

- 波浪力发电是什么意思

- 波浪动作是什么意思

- 波浪又大又急是什么意思

- 波浪发动机是什么意思

- 波浪发电装置是什么意思

- 波浪周期是什么意思

- 波浪回旋是什么意思

- 波浪在喃喃细语 [意大利]塔索是什么意思

- 波浪声是什么意思

- 波浪幅度相等原则是什么意思

- 波浪式是什么意思

- 波浪式全旋是什么意思

- 波浪式前进是什么意思

- 波浪式呼吸是什么意思

- 波浪式长发型是什么意思

- 波浪形动作是什么意思

- 波浪形头发是什么意思

- 波浪数模与物模耦合模拟技术是什么意思

- 波浪槌儿是什么意思

- 波浪比率是什么意思

- 波浪汹涌是什么意思

- 波浪浩大的样子是什么意思

- 波浪涌聚翻腾是什么意思

- 波浪溅起的水花是什么意思

- 波浪滔天是什么意思

- 波浪热是什么意思

- 波浪状镶嵌学说是什么意思

- 波浪状镶嵌构造说是什么意思

- 波浪玫瑰图是什么意思

- 波浪理论是什么意思

- 波浪理论基本原则是什么意思

- 波浪的低谷是什么意思

- 波浪的折射是什么意思

- 波浪的顶部是什么意思

- 波浪相互冲击是什么意思

- 波浪相击声是什么意思

- 波浪纹是什么意思

- 波浪翻滚的大海是什么意思

- 波浪翻腾的样子是什么意思

- 波浪能是什么意思

- 波浪能发电是什么意思

- 波浪膈是什么意思

- 波浪裙是什么意思

- 波浪试验是什么意思

- 波浪说是什么意思

- 波浪重叠涌起是什么意思