冲裁切割工艺

冲裁切割工艺的确定,不仅要考虑坯料的变形过程,还要考虑约束坯料变形的各种模具设计等。因此,其工艺过程制定完成后,更多的工作是设计各工序所需的冲裁模具结构及参数。

(一)冲裁模工艺参数选择

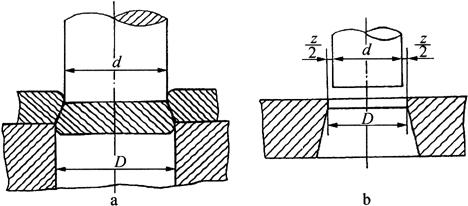

根据合理的冲裁件结构设计冲孔模时,应选凸模刃口尺寸等于所要求的孔的尺寸,而凹模刃口尺寸则是孔的尺寸加上2倍的间隙值。

设计落料模时,则应选凹模刃口尺寸等于裁件尺寸,而凸模尺寸则为减去相应的间隙值(图8-45a),修正余量另作考虑。因此,凸模、凹模间隙(图8-45b)不仅严重影响冲裁件的断面质量,而且还影响模具寿命、冲裁力和冲裁件的尺寸精度。

图8-45 凸模、凹模的尺寸与间隙

a.凸模与凹模尺寸关系 b.模具间隙

1.凸模、凹模间隙选择

冲裁过程中,被冲孔之间和凹模与被裁件之间的间隙越小,摩擦越严重。实际生产中,模具受到制造误差和装配精度的限制,凸模不可能绝对垂直于凹模平面,间隙也不会均匀分布。因此,过小的间隙既影响模具的寿命,又增大冲裁力,合理间隙的选择对冲裁生产至关重要。

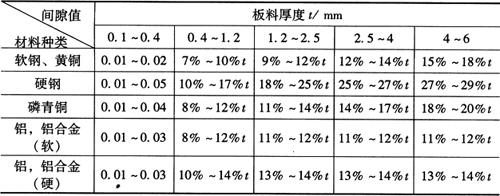

选择时主要考虑冲裁件断面质量和模具寿命,若裁件的断面质量要求较高时,应选取较小的间隙值,可将表8-23中的数值减小1/3作为最小间隙值;若对裁件的断面质量无严格要求时,应尽可能加大间隙,以利于提高冲模的寿命。

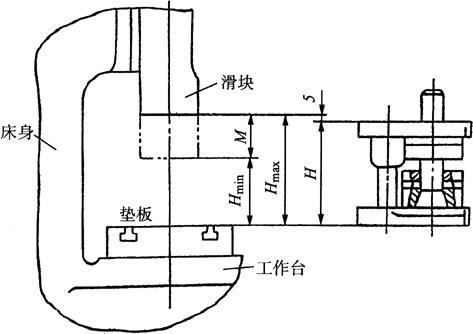

表8-23 冲裁模合理双边间隙值(mm)

2.凸模、凹模刃口尺寸确定

由于冲裁时,落料件的尺寸接近于凹模刃口的尺寸,冲孔件的尺寸接近于凸模刃口的尺寸,所以,冲裁件尺寸和冲裁模间隙都决定于凸模和凹模刃口的尺寸,必须按如下原则正确决定冲裁模刃口尺寸。

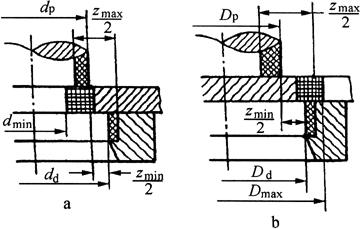

(1)落料先确定凹模刃口尺寸:设计落料模时(图8-46b),应先按落料件确定凹模刃口尺寸,取凹模作设计基准件,考虑到落料件尺寸会随凹模刃口的磨损而增大,凹模刃口尺寸应取接近或等于落料件公差范围内的最小极限尺寸,以保证凹模磨损在一定范围内,也能冲出合格的零件。然后,根据最小合理间隙z确定凸模尺寸,即将间隙z取在凸模上,用缩小凸模刃口尺寸配制凸模。

图8-46 冲裁模刃口尺寸的确定

a.冲孔模 b.落料模

表示凸模、凹模制造公差

表示凸模、凹模制造公差  表示零件公差

表示零件公差

(2)冲孔先确定凸模刃口尺寸:设计冲孔模时(图8-46a),应先按冲孔件确定凸模刃口尺寸,取凸模作设计基准件,考虑到冲孔件尺寸会随凸模的磨损而减小,凸模刃口尺寸应取接近或等于孔的最大极限尺寸,以保证凸模磨损在一定范围内仍可使用,然后根据最小合理间隙z确定凹模尺寸,即将间隙z取在凹模上,用扩大凹模刃口尺寸配制凹模。

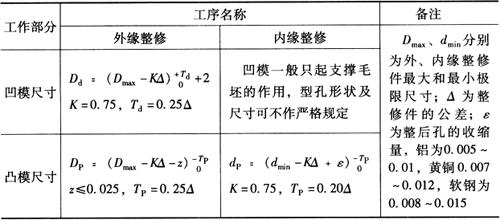

3.整修模尺寸确定

整修模工作部分尺寸与凸模、凹模相同(表8-24),已考虑了整修时的弹性变形量。外缘整修时,工件略有增大,但刃口锋利的模具增大数值很小,一般小于0.005mm,可忽略不计;内缘整修时,孔径回弹量大于外缘整修,计算凸模尺寸时应考虑进去。

表8-24 整修模工作部分尺寸(mm)

(二)冲裁模工作位置确定

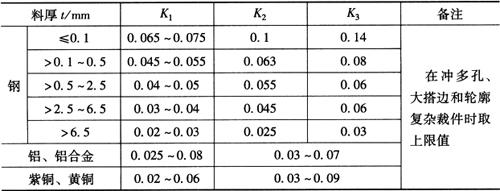

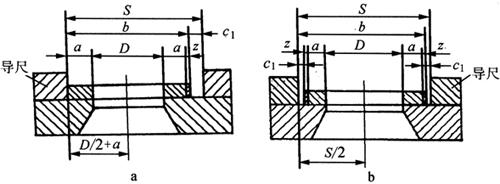

1.冲模闭合高度的确定

冲模闭合高度是指模具在最低工作位置时,下模底面至上模顶面之间的距离。为保证模具的正常安装与工作,冲模的平面尺寸应该适应于压力机垫板平面尺寸,冲模总体闭合高度必须与压力机闭合高度相适应。

压力机的闭合高度是指滑块在下至点位置时,滑块下端面至压力机垫板面之间的距离,可调节连杆长度进行调整。当连杆调至最短时,压力机闭合高度最大,称为最大闭合高度Hmax;连杆调至最长时,压力机闭合高度最小,称为最小闭合高度Hmin。

连杆的调节量M=Hmax-Hmin,而冲模的闭合高度H应介于压力机的最大闭合高度与最小闭合高度之间(图8-47),一般定为Hmax-5(mm)≥H≥Hmin+10(mm)。

图8-47 冲模的闭合高度

若无特殊情况,为避免因连杆调节过长而损坏螺纹,H应取上限值或取H≥Hmin+M/3;若冲模的闭合高度大于压力机最大闭合高度,则冲模无法安装,但若小于压力机最小闭合高度时,可以另附加垫板。

2.冲模压力中心的确定

冲裁力合力的作用点称为冲模压力中心,为保证冲模和压力机正常平稳地工作,冲模压力中心必须通过模柄轴线而与压力机滑块的中心相重合。

若压力机中心不在模柄轴线上,则滑块将承受偏心载荷,工作时使冲模与压力机滑块产生歪斜,从而导致滑块道轨和模具导向装置磨损,并引起凸模、凹模间隙不均,刃口快速变钝或损坏。因此,冲模压力中心的位置,应根据冲件图样,采用解析法计算求得或图解法作图求得。

(三)冲裁工艺力计算

冲裁工艺力是指冲裁过程中凸模对板料的冲裁力、从凸模脱下的卸料力、从凹模顺向推出的推件力或反向顶件力三种力的总和,它是选用压力机吨位和设计模具结构的重要依据。一般根据材料性能及厚度、冲裁间隙、零件形状及尺寸和模具结构用经验公式计算。

1.冲裁力的计算

平刃冲裁的冲裁力可按下式计算:

F=KLtτ

式中 F——冲裁力(N);

L——零件周长(mm);

t——材料厚度(mm);

τ——材料抗剪强度(MPa);

K——系数。

系数K值的大小,可根据实际生产中冲裁模间隙值的波动、刃口的磨损、材料性能及厚度的变化等情况确定,一般取K=1.3。

为了简便计算,也可用材料的强度极限σb(MPa,τ≈0.8σb)按下式估算:

F=Ltσb

2.推件力及卸料力的计算

卸料力F1=K1F

推件力F2=nK2F

顶件力F3=K3F

式中 F——冲裁力(N);

n——同时卡在凹模内的落料件或废料数目;

K1、K2、K3——分别为卸料力、推件力、顶件力系数,其值如表8-25所示。

表8-25 卸料力、推件力及顶件力系数

3.总冲裁力计算

压力机吨位必须大于或等于总冲裁力F0,即冲裁工艺力,而且应根据不同模具结构区别对待,即

采用弹性卸料装置和上出料方式 F0=F+F1+F3

采用弹性卸料装置和下出料方式 F0=F+F1+F2

采用刚性卸料装置和下出料方式 F0=F+F2

(四)冲裁件排样方法

1.合理用料

冲裁加工时的合理用料,是降低生产成本的有效途径。排样的正确与否,直接影响材料利用率,即材料利用率是衡量排料方案合理性的技术经济指标,常用一个步距内零件的实际面积与所用材料面积的百分比计算求得,即

η=nA/bl×100%

式中 η——材料利用率;

n——一个步距内冲裁的零件数;

A——冲裁件的面积(mm2);

b——条料或带料的宽度(mm)

l——冲裁步距(mm)。

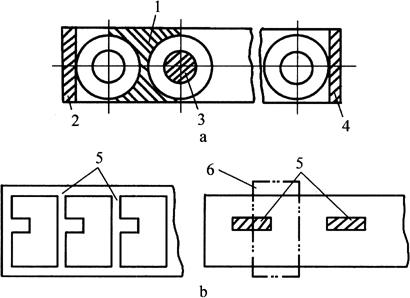

由上式可知,提高材料利用率的途径是减少废料面积,尽可能在相等面积的条料上冲制出最多的裁件数。废料可分为结构废料和工艺废料两类(图8-48a),结构废料是由裁件形状结构所产生的废料,与排料方案无关;而工艺废料是零件之间、零件与条料侧边之间及料头和料尾的废料,是与排料及冲裁方案有关的废料。因此,减少工艺废料是提高材料利用率的唯一途径。

图8-48 废料分类及排样方式

a.废料分类 b.排样方式 1.工艺废料 2.料头 3.结构废料 4.料尾 5.废料 6.切断凸模

2.合理排样

实际排样中应根据冲裁件形状、尺寸和材料规格灵活确定,当零件的断面质量和尺寸精度要求较高且形状复杂时,可采用有废料排样方式(图8-48b),并在保证必要搭边值的前提下,尽量减少废料。

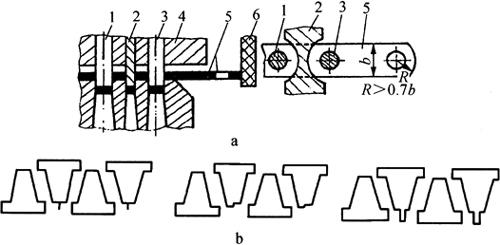

冲裁件尺寸精度要求不高时,可采用少废料、无废料排样方式。少废料、无废料排样冲裁时,不仅材料利用率高,还可采用连续模、导板模或复合模(图8-49a)进行冲裁,简化模具结构,降低模具成本。

图8-49少废料排样冲裁

a.少废料排样冲裁模简图 b.排样冲裁缺陷 1.冲孔凸模 2.切断凸模 3.冲孔凸模 4.凸模固定板 5.条料 6.挡料板

但若挡料及导料精度不高时,在零件汇合点处会出现毛刺、错位或畸形等(图8-49b),甚至有时毛刺会被凸模带入间隙,致使模具寿命降低。

3.合理确定搭边值a

搭边是工艺废料,若考虑材料利用率,a值愈小愈好;但a值过小,会使裁件毛刺增大,损坏模具刃口。因此,搭边值的设置应当合理,一般应根据材料的性能及厚度、零件形状及尺寸、送料及挡料和卸料方式等确定。

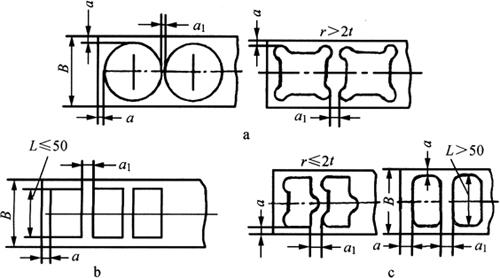

(1)低碳钢板的搭边值:如图8-50和表8-26所示,其他材料应将表中数值乘以下列系数:

中等硬度钢板 0.9; 软黄铜、紫铜 1.2 非金属板1.5~2.0

硬钢板 0.8; 硬铝板 1.0~1.2

硬黄铜 1.0~1.1 铝板 1.3~1.4

图8-50 各种排样形式的最小工艺搭边值

a.圆形件及圆角r>2t b.矩形件边长L≤≤50mm c.矩形件边长L>50mm或圆角r≤≤2t

表8-26 各种排样形式的搭边值

(2)不同形状裁件搭边值a与板厚t的关系:圆形零件a≥0.7t;方形零件a≥0.8t。

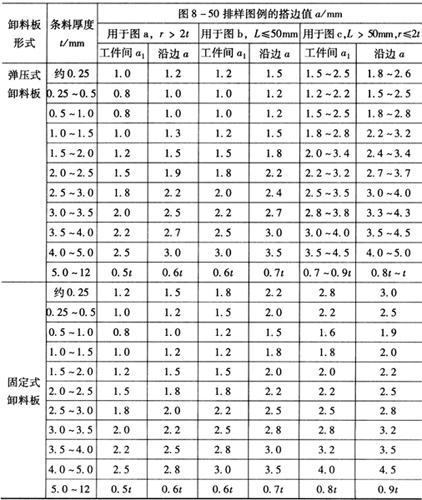

5.确定条料宽度b

最小条料宽度要保证冲裁件周围有足够的搭边值;最大条料宽度能在导料板间送进,并与导料板间有一定的间隙。条料宽度的大小还取决于模具压料装置等。

有侧面压料装置(图8-51a)时,条料宽度b=(D+2α)+公差;无侧面压料装置(图8-51b)时,条料宽度b=(D+2a+2Z)+公差。D为裁件垂直于送料方向的尺寸(mm);z为条料与侧面导料板的间隙值(mm);a为侧搭边最小值;公差值可查阅有关书籍。

图8-51 冲裁时条料宽度与导料板间距

a.有侧面压料装置 b.无侧面压料装置

- 望洋兴叹是什么意思

- 望洋兴叹是什么意思

- 望洋兴叹是什么意思

- 望洋兴叹是什么意思

- 望洋兴叹是什么意思

- 望海#之战是什么意思

- 望海亭赋并序是什么意思

- 望海楼是什么意思

- 望海楼明照曙霞,护江堤白踏晴沙是什么意思

- 望海楼棋社是什么意思

- 望海潮是什么意思

- 望海潮是什么意思

- 望海潮是什么意思

- 望海潮是什么意思

- 望海潮·东南形胜是什么意思

- 望海潮·梅英疏淡是什么意思

- 望涔阳兮极浦,横大江兮扬灵。是什么意思

- 望湖亭是什么意思

- 望湖宾馆是什么意思

- 望湘人是什么意思

- 望溪先生文集是什么意思

- 望炊楼丛书是什么意思

- 望瑶台之偃蹇兮,见有娀之佚女。是什么意思

- 望眼欲穿是什么意思

- 望眼欲穿是什么意思

- 望眼欲穿是什么意思

- 望眼欲穿是什么意思

- 望眼欲穿是什么意思

- 望眼辨伤是什么意思

- 望眼辨伤是什么意思

- 望眼辨伤是什么意思

- 望眼辨伤是什么意思

- 望神是什么意思

- 望秋先零是什么意思

- 望秋先零是什么意思

- 望秋先零是什么意思

- 望秋先零是什么意思

- 望空是什么意思

- 望空兴叹是什么意思

- 望空捉影是什么意思

- 望穿秋水是什么意思

- 望穿秋水是什么意思

- 望穿秋水是什么意思

- 望穿秋水是什么意思

- 望穿秋水是什么意思

- 望羌台是什么意思

- 望老岭(民间故事)是什么意思

- 望而却步是什么意思

- 望而却步是什么意思

- 望而却步是什么意思

- 望而却步是什么意思

- 望而却步是什么意思

- 望而生畏是什么意思

- 望而生畏是什么意思

- 望而生畏是什么意思

- 望而生畏是什么意思

- 望而生畏是什么意思

- 望耳是什么意思

- 望舌诊病是什么意思

- 望舒草是什么意思