(1)转子(见图37.3-2)

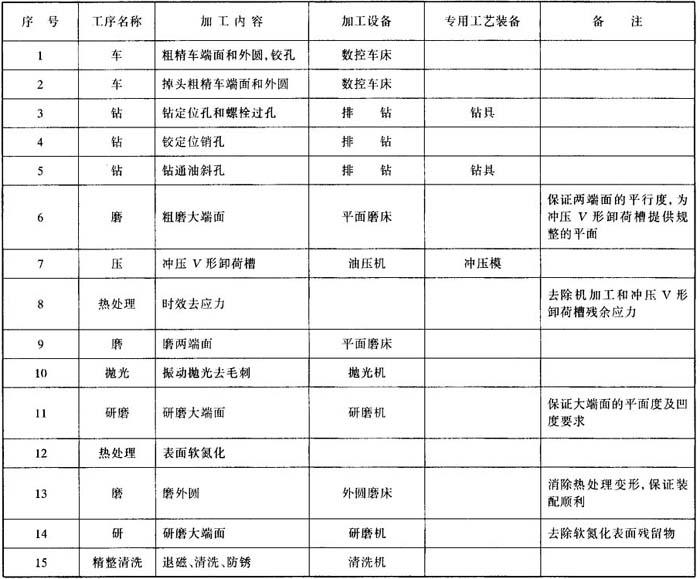

A.转子加工过程(见表37.3-1)

表37.3-1 转子加工过程

C.柱销孔加工

柱销孔是转子上另一关键加工部位,它与柱销的精确配合是保证柱销叶片泵质量的重要环节之一,要求二者既能相对灵活滑动,又能保持良好的密封,因此,要求表面粗糙度Ra值小于0.4μm,尺寸误差和几何形状偏差控制在几微米以内。由于孔径很小,在工艺上有一定难度。国内目前采用的加工方式为钻-扩-铰孔,热处理后挤压或珩孔,加工设备有专机和加工中心等。柱销式叶片泵的结构比较特殊,柱销孔中心线与叶片槽对称中心线有一偏移量,叶片背面有一个使其上下面油压相同而设置的偏心孔,其中心线与柱销孔中心线亦有一偏移量,这样,加工径向孔所需刀具数量达五把以上,采用先进的加工中心也由于刀具更换频繁,工件旋转圈数过多,加工效率很低。利用专机加工,每个动力头安装一种刀具,按工步顺序依次沿圆周方向分开,分两组对称布置,工件旋转不到一圈,即可将所有径向孔加工完成,提高工作效率5~6倍。在热处理前的加工中,除了保证设计图纸所要求的尺寸位置以外,更重要的一点就是要考虑淬火后柱销孔的加工所采用的刀具和方式。在国内,对于Φ5以下小孔的精加工,比较成熟且相对稳定的工艺是挤压加工和CBN铰刀珩孔。挤压加工所采用的工具为一个硬质合金制成的钢球,通过压杆将球从孔中挤出。挤压加工对挤前孔的形状要求很严,挤压留量的大小直接影响孔的表面质量。由于热处理淬火后孔的变形,留量过少,孔有挤不到的地方,消除不了变形量,达不到图纸要求;若留量过大,挤压力增大,很细的压杆难以承受,常出现弯曲折断和球卡在孔中等现象,还会有挤后出现鳞片的现象,所以选择合适的挤压余量将是这种加工方式的关键。一般情况下,热处理前的粗挤压为 ,热处理后孔径收缩至

,热处理后孔径收缩至 ,精挤压至

,精挤压至 。挤压是通过球与孔的强力摩擦达到孔所要求的尺寸及形状要求的,淬火后孔表面硬度高达HRC62±1,所以球的磨耗较大,而且球的价格昂贵,国内目前还不具备生产能力,必须依赖进口,成为挤压孔加工的难点。由于是多孔一球,从外圆方向压入内孔,第二孔还要取出球放入孔中再行挤压,工作效率很低,制约著生产批量的增加。目前上海液压件厂采用这种加工方式。采用CBN铰刀珩磨柱销孔是榆次液压件厂在引进意大利Atos柱销式叶片泵技术后进行国产化和一系列的技术攻关后确定采用的一种加工方式,它由一些尺寸固定的刀具组成,每组3~5把,按粒度分为粗铰、半精铰和精铰。基于CBN铰刀加工机理,机床-刀具-工件-夹具加工系统必须有一个采用浮动环节。机床、夹具实现浮动比较困难,一般都在刀具或工件上实现。

。挤压是通过球与孔的强力摩擦达到孔所要求的尺寸及形状要求的,淬火后孔表面硬度高达HRC62±1,所以球的磨耗较大,而且球的价格昂贵,国内目前还不具备生产能力,必须依赖进口,成为挤压孔加工的难点。由于是多孔一球,从外圆方向压入内孔,第二孔还要取出球放入孔中再行挤压,工作效率很低,制约著生产批量的增加。目前上海液压件厂采用这种加工方式。采用CBN铰刀珩磨柱销孔是榆次液压件厂在引进意大利Atos柱销式叶片泵技术后进行国产化和一系列的技术攻关后确定采用的一种加工方式,它由一些尺寸固定的刀具组成,每组3~5把,按粒度分为粗铰、半精铰和精铰。基于CBN铰刀加工机理,机床-刀具-工件-夹具加工系统必须有一个采用浮动环节。机床、夹具实现浮动比较困难,一般都在刀具或工件上实现。

(A)将刀具夹持在卧式珩磨机卡头上,人手把持工件以实现浮动是一种最简单的方式,依靠人手对切削力的感觉来确定刀具数量,且不用装卡工件,工效很高。但工人劳动强度大,自始至终保持同一水平相当困难。

(B)将工件装卡于夹具上,刀具装卡于浮动铰刀架上,铰刀架装于机床主轴,实现工件固定,刀具浮动,这种方式易于实现自动化,工件自动分度,刀具自动升降,工效较高,减轻了工人劳动强度,但整个加工系统结构复杂,对热处理前孔的加工精度和精整去毛刺有较高要求,几把刀具逐孔加工仍是这种加工方式的较大缺陷,工作效率仍很低。

(C)专用机床是为珩磨柱销孔而专门设计的加工设备,其设计原理与钻孔专机相同,不同点在于工件处于浮动状态。对于三把刀一组的加工方式沿圆周方向布置三组,工件仅需旋转180°即可将全部柱销孔加工完毕,大大提高了工作效率。CBN铰刀粗铰、半精铰粒度为120~180目,切削余量为0.01~0.02mm,精铰粒度为240目,切削余量为0.005~0.01mm,刀具转速为350~500rpm。

(2)定子(见图37.3-4)

A.定子加工过程(见表37.3-2)

表37.3-2 定子加工过程

A.叶片加工过程(见表37.3-3)

表37.3-3 叶片加工过程

A.配流盘加工过程(见表37.3-4)

表37.3-4 配流盘加工过程

B.大端面及V形卸荷槽的加工

配流盘是所有内脏件中唯一一个只需单面精加工的零件,此端面只许凹不许凸。随著高压泵的不断发展,采用浮动压力侧板越来越多,背面的高压油迫使配流盘产生挠曲变形来调整其与转子间的密封间隙,故浮动压力侧板心部必须凹下,否则高压时与转子研死的机会很多。在平磨上是磨不出凹面的,它是经过平磨粗加工后,再在研磨机上研出凹面来,而要在研磨机上研出凹面是靠修磨研磨盘达到的。配流盘油窗上的V形卸荷槽的尺寸精度和径向相对两尖槽之间的对称精度在生产制造中易被忽视且难以保证。常规加工采用成形铣刀铣削成型,找正困难,精度不易保证,工作效率低。随著结构设计的改进,V形尖槽由粗短型改为细长型,配流盘材料也由原来的黄铜向粉末冶金、球墨铸铁转变,使得V形尖槽靠压力成型成为可能。利用装有V形凸棱的刀具,将工件固定于底板上,一次冲压成型,各V形尖槽尺寸精度,对称精度完全一致,是优质、高生产率的工艺方法。

(5)零件加工中的精整和去刺

叶片泵零件种类较多,工艺流程长,在工序间周转流动中:

(A)上道工序必须为下道工序提供良好的半成品工件,除完成本工序所规定的加工内容外,还要求自清除毛刺,一般采用锉刀、油石之类的工具。

(B)在接到上道工序流转下来的工件后,在装上夹具或工作台之前,必须严格去毛刺,确保定位精度要求。

(C)热处理前要进行一次全面清除,因为热处理后毛刺将变得坚硬,增加了去除的难度。中间去毛刺一般采用尼龙刷、钢丝刷、风动什锦砂轮等去除,比较先进的工艺有电化学去毛刺、热能爆炸去毛刺、喷砂去毛刺等。确保粗加工所产生的毛刺在热处理前去除干净。

(D)热处理后精加工产生的毛刺较小,但对零件的装配影响较大,而精加工表面又要保护,故一般在滚筒式抛光机中采用圆形磨料块进行抛光去刺,一些遗漏毛刺由手工油石去除。毛刺去除干净待入库的零件绝不允许再出现新的毛刺,即零件的运输磕碰,零件在各加工设备间穿插流动,各工件间相互磕碰很难避免,要保证不磕碰,除了轻拿轻放以外,还要对零件各主要加工面实行隔离。对于转子、定子、配流盘、泵盖等零件的端面,采用塑料网将各层零件隔开,轴类零件用柱形塑料网套上可以叠放,还可以使用专用的工位器具,采取插放和架放的方式,将工件间相互磕碰的机会减至最低。入库前的零件必须进行彻底的清洗,除残留的切屑、铸造飞边、浮砂等之外,还要注意研磨膏、热处理残留物的处理,确保各油孔畅通。清洗机多采用冲洗和涮洗两种,前者适用于小型无复杂内脏的零件,后者则适用于大型有铸造油道的壳体件,清洗干净后必须作防锈处理,将零件在防锈油中浸泡两分钟后拿出,仍以塑料网隔离叠放,与周转箱一并入库。装配与测试是叶片泵加工的最后工序,作废的零件装不出合格的产品,但完全合格的零件则不一定都能装出合格的产品,这说明产品的装配是至关重要的一环。从零件库领出的待装零件,还要重复入库前的工序,清洗、去刺,平磨零件还要退磁。轴承与轴的装配以及与前盖的装配,油封与前盖的装配必须借助专用辅具在油压机上完成,严禁直接砸入;叶片与叶片槽,柱销与柱销孔的配合间隙必须适当,不得有任何卡滞现象;各密封部位密封件不得有任何损伤,严防外漏。装配时严禁用铁棒敲打,以防密封件脱落。叶片泵的出厂试验主要测试压力、流量、容积效率和噪声等指标,同时要进行气密性试验。通过严密的试验检查,确保产品质量及各项性能指标达到设计要求。

- 怒中出差错是什么意思

- 怒之令愤是什么意思

- 怒之令愤,挠之令乱,间之令疏,卑之令骄是什么意思

- 怒于室者色于市是什么意思

- 怒于室者色于市。是什么意思

- 怒交是什么意思

- 怒从心上起是什么意思

- 怒从心上起,恶向胆边生是什么意思

- 怒从心头起,恶向胆边生是什么意思

- 怒从心生是什么意思

- 怒从心起是什么意思

- 怒从心起;恶向胆生是什么意思

- 怒从羞起,恶向胆生是什么意思

- 怒伤是什么意思

- 怒伤肝是什么意思

- 怒伤肝,喜伤心,思伤脾,忧伤肺,恐伤肾是什么意思

- 怒其室而作色于父。是什么意思

- 怒写《官仓鼠》是什么意思

- 怒冲冲是什么意思

- 怒则奋踯是什么意思

- 怒则思理,危不忘义。是什么意思

- 怒则气上是什么意思

- 怒动肝气是什么意思

- 怒华是什么意思

- 怒发是什么意思

- 怒发上冲冠是什么意思

- 怒发冲冠是什么意思

- 怒发冲冠(打成语一)气头上是什么意思

- 怒发冲冠,凭栏处、潇潇雨歇是什么意思

- 怒发冲冠,凭栏处,潇潇雨歇。抬望眼,仰天长啸,壮怀激烈。三十功名尘与土,八千里路云和月。莫等闲,白了少年头,空悲切。靖康耻,犹未雪;臣子恨,何时灭?驾长车,踏破贺兰山缺。壮志饥餐胡虏肉,笑谈渴饮匈奴血。待从头收拾旧山河,朝天阙。是什么意思

- 怒发指冠是什么意思

- 怒发裂眦是什么意思

- 怒叫声是什么意思

- 怒叱是什么意思

- 怒号是什么意思

- 怒号声(风)是什么意思

- 怒后不可便食,食后不可便怒是什么意思

- 怒后崩漏是什么意思

- 怒向集是什么意思

- 怒吹是什么意思

- 怒吻是什么意思

- 怒吼是什么意思

- 怒吼剧社是什么意思

- 怒吼吧!中国是什么意思

- 怒吼咆哮是什么意思

- 怒吼的新闻记者是什么意思

- 怒吽吽是什么意思

- 怒呵是什么意思

- 怒哄哄是什么意思

- 怒喘是什么意思

- 怒喝是什么意思

- 怒喧是什么意思

- 怒嗔是什么意思

- 怒囚皇太子是什么意思

- 怒奰是什么意思

- 怒官是什么意思

- 怒容是什么意思

- 怒容可掬是什么意思

- 怒容可掬;笑容可掬是什么意思

- 怒容满面是什么意思