小型乳粉加工设备small-size dry milk processing equipment

将鲜奶加工成乳粉的小型加工设备。适用于牧区、牧场或小城镇。

乳粉的研究始于19世纪。法国阿波特(N.Appert)将牛奶放在干燥的气流中慢慢浓缩成锭剂。1855年在英国有人发明了饼状乳粉干燥法。1872年和1899年又出现了喷雾法和滚筒法。第 一次世界大战后,乳粉品种增多,生产迅速发展。中国于1952年开始建立乳品工厂。70年代末、80年代初研制成小型乳粉加工设备。

小型乳粉生产的工艺流程是:乳的接收、检验、称重—→冷却、贮存—→净化—→标准化—→杀菌—→真空浓缩—→喷雾干燥—→冷却—→过筛—→包装。加工设备主要有奶油分离机、牛奶消毒设备、真空浓缩设备、喷雾干燥设备等。

接收与检验 原料乳的理化和微生物指标必须符合国家标准。验收合格后应迅速冷却到4~6℃,寒冷地区可利用地下水,其他地区可使用表面式冷却器冷却(见牛奶冷却设备)。

净化 清除一般过滤法难以去除的极微小的机械杂质。将牛奶预热到28~35℃后,用净乳机或牛奶分离机净化。利用分离机中分离钵的高速旋转,使机械杂质在离心力作用下甩向分离钵壁面而分离。

乳的标准化 使原料乳中的乳脂与无脂干物质达到规定的比例,以获得一定化学组分的乳粉。根据鲜奶的含脂率用添加稀奶油或脱脂乳的方法来调整,稀奶油和脱脂乳可用牛奶分离机生产。

杀菌 抑制细菌的繁殖、消灭致病菌,钝化和破坏解脂酶与过氧化物酶类,防止脂肪分解。常用管式杀菌器或片式杀菌装置等高温短时间杀菌法。

真空浓缩 用加热的方法,在真空条件下,去除乳中70~80%的水分,从而降低喷雾干燥时的蒸汽消耗量。真空浓缩设备是利用真空(83~91千帕),降低牛奶沸点,提高蒸汽与牛乳的温差,使牛乳中的一部分水汽化,以提高浓缩效率,达到规定浓度的奶,然后由离心泵送往保温缸,以待喷雾干燥。

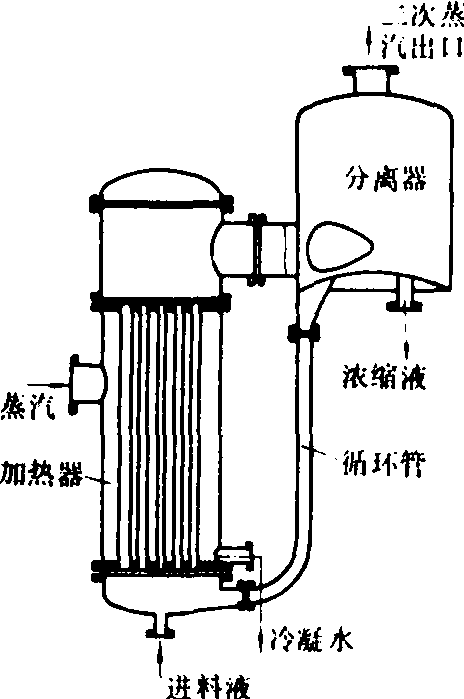

真空浓缩设备有盘管式,单效、多效升膜式和单效、多效降膜式。盘管式结构简单,操作维修容易,价格低,但盘管表面经常结垢,不能连续出料,消耗蒸汽和水量较大。单效升膜式由加热器、分离器和循环管组成(图1)。牛乳自加热器底部进入加热管,管间通入蒸汽,牛乳受热后迅速汽化,产生的二次蒸汽在管内高速上升,带动浓乳也沿管壁呈膜状上升,不断被加热蒸发而浓缩。浓缩乳以高速进入分离器进行汽液分离,二次蒸汽从分离器顶部排出,达到浓度要求的乳一部分从分离室底部放出,另一部分回到加热器底部与新进入的杀菌乳混合后继续加热浓缩。该设备占地面积小,传热效率高,受热时间仅10~20秒,但加热管较长,发生焦管后不易清洗。双效升膜式的工作原理与单效式相同,只是将其二次蒸汽引入另一单效加热器作为热源使用。因此,能节约加热蒸汽与冷却水。降膜式也有单、双效之分。牛乳由加热器顶部进入,靠自重沿管内壁成液膜状向下流动。牛乳从上部流到管底,基本能达到所需浓度,不必再进行循环。它的加热时间约2~3分钟,加热管要有足够长度,顶部应配有降膜分布器,使牛乳均匀流下。小型乳粉加工设备常采用单效升膜式或单效降膜式浓缩装置。

图1 单效升膜式浓缩装置

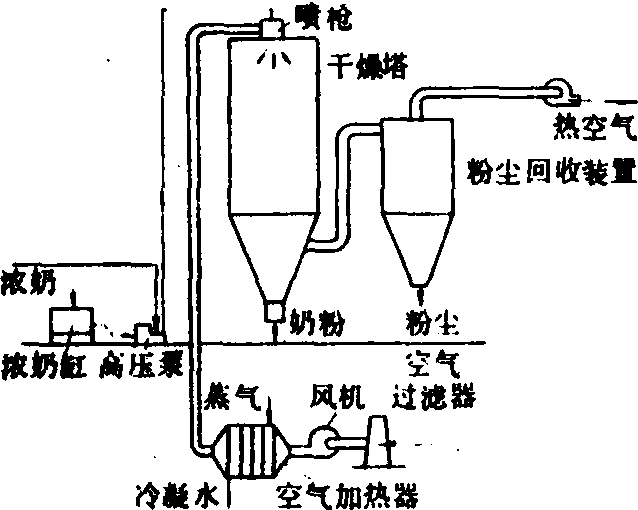

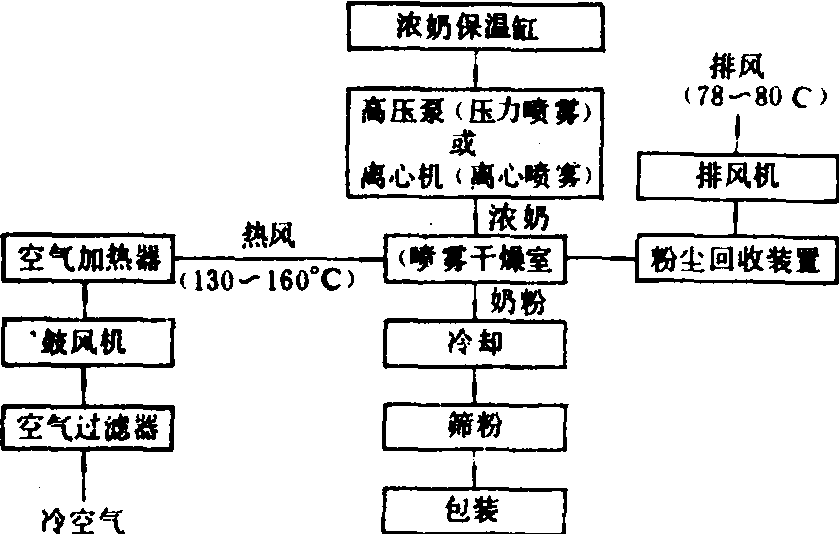

喷雾干燥 将浓乳喷成雾状后干燥成粉。喷雾干燥设备一般由空气过滤器、鼓风机、空气加热器、雾化器、干燥室、粉尘回收装置、排风机等组成(图2)。其工艺流程如图3所示。由鼓风机将冷空气经空气过滤器送入加热器,加热到130~160℃后进入喷雾干燥室。浓乳由高压泵(或离心机)送到雾化器,在压力(或离心力)作用下喷成10~200微米的雾滴,在干燥室内与热空气接触。表面水分蒸发,干燥成球形颗粒沉降到干燥室底部,经出粉口落入粉筒。水蒸汽被热风带走,从排风口排出。乳粉则送到筛粉间及时冷却后筛分包装。喷雾干燥常用压力式和离心式,两者的雾化器和雾化方法不同。压力式雾化器是喷枪,浓乳由高压泵(压力为9.8~14.7兆帕)压入喷枪,经喷嘴雾化后与加热空气混合进入干燥室干燥。离心式雾化器是离心盘,其圆周速度达200~800米/秒,浓乳通过离心盘的离心作用被雾化。压力喷雾结构简单,操作方便,但乳粉颗粒直径较小;离心喷雾产品颗粒大,冲调性能好,但结构复杂,运转费用高。小型乳粉加工设备多用压力式。喷雾干燥法干燥时间短、温度低、产品质量好、溶解度较高,便于自动化生产,但干燥设备比较庞大、热效率较低。

图2 喷雾干燥设备简图

图3 喷雾干燥工艺流程框图

- 外贸乘数是什么意思

- 外贸人员是什么意思

- 外贸代办行是什么意思

- 外贸代理制是什么意思

- 外贸仲裁是什么意思

- 外贸仲裁委员会是什么意思

- 外贸仲裁申请书的草拟是什么意思

- 外贸仲裁答辩书的起草是什么意思

- 外贸仲裁裁决书的拟定是什么意思

- 外贸价格是什么意思

- 外贸价格制度是什么意思

- 外贸价格指数是什么意思

- 外贸企业是什么意思

- 外贸企业实业化、集团化、国际化经营是什么意思

- 外贸企业审计是什么意思

- 外贸企业流动资金贷款是什么意思

- 外贸企业经济效益审计是什么意思

- 外贸企业联营股本贷款是什么意思

- 外贸企业股份制改革是什么意思

- 外贸企业自负盈亏是什么意思

- 外贸企业贷款统计是什么意思

- 外贸企业转换经营机制是什么意思

- 外贸伙伴是什么意思

- 外贸会计是什么意思

- 外贸体制是什么意思

- 外贸体制改革是什么意思

- 外贸体制改革必须坚持的一条原则是什么意思

- 外贸供应公司是什么意思

- 外贸依存度是什么意思

- 外贸依存率是什么意思

- 外贸促进会会长是什么意思

- 外贸信息是什么意思

- 外贸信贷是什么意思

- 外贸债务是什么意思

- 外贸儿是什么意思

- 外贸入超是什么意思

- 外贸公司是什么意思

- 外贸公司代理制是什么意思

- 外贸公司工作人员是什么意思

- 外贸公司经理是什么意思

- 外贸公司董事长是什么意思

- 外贸凭证是什么意思

- 外贸出口代理制是什么意思

- 外贸出超是什么意思

- 外贸分公司是什么意思

- 外贸制单是什么意思

- 外贸单证是什么意思

- 外贸单证管理是什么意思

- 外贸厅长是什么意思

- 外贸合同是什么意思

- 外贸吞吐量是什么意思

- 外贸咨询公司是什么意思

- 外贸商品是什么意思

- 外贸商品不合格是什么意思

- 外贸商品不合格——难出口是什么意思

- 外贸商品价值是什么意思

- 外贸商品目录是什么意思

- 外贸商品统一分类是什么意思

- 外贸商品运输包装说明书的写法是什么意思

- 外贸国际旅行社是什么意思